Movimentazione automatica con AGV, LGV e AMR: guida alla scelta strategica

- 23/07/2025

- 7 minuti di lettura

L’automazione dei flussi logistici interni è diventata un fattore competitivo determinante per stabilimenti di ogni dimensione. Le pressioni crescenti su lead time, accuratezza delle consegne e ottimizzazione dei costi operativi spingono sempre più Operations Manager a valutare soluzioni di movimentazione automatica per ridurre la dipendenza dal trasporto manuale e migliorare l’efficienza complessiva dei processi. Ma di fronte all’offerta tecnologica attuale, una domanda emerge spontanea: quale tecnologia scegliere tra AGV, LGV e AMR?

La risposta non è scontata e richiede un’analisi tecnico-economica approfondita che consideri variabili operative specifiche, vincoli infrastrutturali e obiettivi strategici a medio-lungo termine. Ogni tecnologia presenta caratteristiche distintive che la rendono ottimale per determinati contesti applicativi.

Comprendere le differenze tecniche fondamentali

Ogni tecnologia risponde a logiche diverse di navigazione e integrazione ambientale. Gli AGV (Automatic Guided Vehicle) si basano su percorsi predefiniti, solitamente nastri magnetici o tag RFID installati nel pavimento. Questa caratteristica li rende estremamente affidabili per flussi ripetitivi, ma al contempo li vincola a tragitti fissi. Modificare un percorso significa intervenire fisicamente sull’infrastruttura.

Gli LGV (Laser Guided Vehicle) rappresentano un’evoluzione tecnologica significativa. Utilizzano la tecnologia laser combinata con riflettori posizionati strategicamente nell’ambiente. Questa soluzione offre maggiore flessibilità rispetto agli AGV, permettendo modifiche ai percorsi senza interventi invasivi sul pavimento. Tuttavia, richiedono comunque un’infrastruttura di supporto e la pianificazione dei percorsi rimane relativamente rigida.

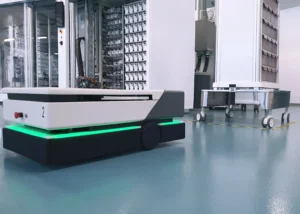

Gli AMR (Autonomous Mobile Robot) adottano un approccio completamente diverso. Attraverso tecnologie SLAM (Simultaneous Localization And Mapping), sensori LiDAR e algoritmi di navigazione, creano una mappa digitale dell’ambiente e navigano autonomamente seguendo percorsi disegnati a mappa dagli operatori. Questa capacità di adattamento dinamico li rende particolarmente adatti ad ambienti in continua evoluzione.

Oltre la tecnologia: il fattore critico del carico

Un aspetto critico spesso sottovalutato nella fase decisionale riguarda la correlazione tra tipologia di carico, frequenza di movimentazione e architettura del sistema di trasporto.

Non tutti i sistemi di movimentazione automatica gestiscono allo stesso modo pallet standard, carichi fragili o ingombranti, carrelli o cassettiere. L’impatto operativo varia significativamente a seconda che si debbano gestire pallet EUR su percorsi definiti, carrelli industriali personalizzati, carichi con geometrie variabili, o postazioni di lavoro mobili che richiedono riposizionamenti frequenti.

Per flussi standardizzati di pallet su percorsi fissi, gli AGV offrono un’affidabilità consolidata e costi operativi prevedibili. In stabilimenti con layout strutturati e carichi pesanti, gli LGV garantiscono precisione e capacità di sollevamento superiori. Ma quando la sfida diventa movimentare carrelli industriali non standardizzati in produzioni caratterizzate da alta variabilità, gli AMR mostrano il loro vero potenziale.

Consideriamo uno scenario applicativo concreto: uno stabilimento che opera secondo logiche make-to-order con batch produttivi variabili e mix di prodotti in continua evoluzione. Ogni commessa richiede una sequenza operativa specifica, con materiali e semilavorati che devono seguire percorsi diversi attraverso isole produttive riconfigurabili. In questo contesto, la necessità di riprogrammare percorsi AGV per ogni nuovo setup produttivo genererebbe tempi morti significativi e costi di ingegneria ricorrenti. Un sistema AMR, invece, adatta automaticamente i flussi alle nuove configurazioni mediante algoritmi di path planning dinamico e ottimizzazione multi-obiettivo.

Valutazione strategica per Operations Managers

La scelta tra queste tecnologie deve basarsi su una valutazione multidimensionale che considera diversi fattori operativi e strategici.

Stabilità del layout

La frequenza di riconfigurazione degli spazi produttivi rappresenta un driver decisionale fondamentale. Stabilimenti con layout consolidati da anni, flussi di materiali standardizzati e modifiche infrastrutturali rare possono ottimizzare l’investimento attraverso AGV o LGV. Tuttavia, in contesti caratterizzati da continuous improvement, espansioni frequenti o necessità di riconfigurazione stagionale, il costo totale di proprietà (TCO) delle soluzioni più rigide tende a crescere esponenzialmente per via degli interventi di re-engineering necessari.

È quando il layout evolve frequentemente per adattarsi a nuove produzioni o ottimizzazioni, che gli AMR diventano strategicamente superiori.

Tipologia di produzione

Le produzioni in serie ad alto volume con sequenze ripetitive beneficiano dell’affidabilità e prevedibilità degli AGV. In questi contesti, i percorsi fissi ottimizzati garantiscono tempi di ciclo costanti e una gestione semplificata dei flussi. Tuttavia, quando si passa a produzioni caratterizzate da alta variabilità di prodotto (High-Mix Low-Volume), la rigidità diventa penalizzante.

Nelle produzioni Lean e Just-In-Time, dove la tempistica è critica e i flussi cambiano in base alla domanda effettiva, gli AMR offrono vantaggi operativi decisivi. Possono ricalcolare dinamicamente le priorità di trasporto, adattarsi a cambi di sequenza produttiva in tempo reale e gestire picchi di attività senza richiedere ripianificazione manuale.

Un esempio pratico: quando un ordine urgente modifica le priorità produttive, un sistema AMR può automaticamente organizzare delle missioni di trasporto “attorno” alla produzione già pianificata, magari gestendo sorpassi o modificando la velocità di navigazione, mentre un sistema AGV richiederebbe l’intervento umano per modificare la sequenza programmata.

Integrazione con sistemi esistenti

L’integrazione rappresenta spesso il fattore determinante per il successo dell’implementazione. Gli AGV tradizionali comunicano tipicamente attraverso protocolli proprietari o standard industriali basic come Modbus, limitando la granularità delle informazioni scambiate con i sistemi gestionali.

Gli AMR utilizzano invece protocolli di comunicazione avanzati (REST API, MQTT, OPC-UA) che permettono un dialogo bidirezionale ricco con MES, WMS ed ERP. Questa capacità di integrazione profonda consente funzionalità avanzate come la ricezione automatica di ordini di trasporto dal WMS, l’aggiornamento in tempo reale dello stato delle missioni nel MES, e la comunicazione proattiva di anomalie o ritardi ai sistemi di pianificazione.

Quando il MES rileva un ritardo in una stazione di lavoro, può automaticamente comunicare agli AMR di riorganizzare le missioni, deviando i materiali verso linee o postazioni alternative o modificando l’ordine di consegna. Questo livello di integrazione trasforma la movimentazione da un processo passivo a un componente attivo del sistema produttivo.

Scalabilità futura

La scalabilità presenta sfide diverse per ogni tecnologia. Espandere una flotta AGV significa spesso riprogettare i percorsi magnetici per evitare congestioni nei punti di incrocio, installare nuove infrastrutture di ricarica e riprogrammare la logica di gestione del traffico. Ogni nuovo veicolo deve essere configurato per percorsi specifici, creando potenziali colli di bottiglia nelle aree ad alta densità di movimento.

Gli LGV offrono maggiore flessibilità, ma richiedono comunque una pianificazione accurata del posizionamento dei riflettori e della gestione delle interferenze laser quando più veicoli operano nella stessa area.

Gli AMR adottano un approccio completamente diverso: utilizzano algoritmi di Fleet Management che permettono la gestione dinamica del traffico e l’ottimizzazione automatica dei percorsi. Quando si aggiunge un nuovo AMR alla flotta, questo acquisisce automaticamente la mappa condivisa dell’ambiente e si integra nel sistema di coordinamento esistente. La vera differenza sta nella capacità di gestire autonomamente conflitti di percorso e ottimizzazioni di routing in tempo reale, senza richiedere riprogrammazioni manuali dell’intero sistema.

Considerazioni pratiche per l’implementazione

L’implementazione di qualsiasi sistema di movimentazione automatica richiede una pianificazione accurata. Per gli AGV, questo significa progettare percorsi ottimali e installare l’infrastruttura di guida. Per gli LGV, bisogna posizionare strategicamente i riflettori e configurare le mappe laser. Gli AMR richiedono invece una metodologia implementativa diversa: mappatura SLAM iniziale dell’ambiente con identificazione di zone operative e aree di sicurezza, definizione dei vincoli produttivi, configurazione dei protocolli di comunicazione con i sistemi esistenti e implementazione di algoritmi di collision avoidance per la gestione della navigazione in presenza di ostacoli e personale.

Un aspetto particolarmente critico riguarda la gestione della sicurezza in ambienti condivisi uomo-robot. Mentre AGV e LGV operano su percorsi prevedibili che permettono una zonazione statica delle aree di sicurezza, gli AMR devono implementare sistemi di safety dinamica che combinano sensori di prossimità e capacità di decision-making in tempo reale. Questo richiede sistemi di sicurezza più sofisticati, ma offre anche maggiore flessibilità operativa.

ROI e considerazioni economiche

L’analisi del ritorno sull’investimento presenta complessità diverse per ogni tecnologia. Gli AGV mostrano spesso CAPEX inferiori per implementazioni semplici e lineari, ma evidenziano costi nascosti significativi quando si rendono necessarie modifiche ai percorsi, espansioni della flotta o adattamenti a nuovi layout. Il costo per modifiche infrastrutturali può raggiungere il 30-40% dell’investimento iniziale. Gli AMR presentano generalmente CAPEX superiori, ma offrono un profilo di OPEX più stabile e prevedibile, risultando spesso superiori nell’analisi del valore attuale netto (VAP o in inglese NPV) per realtà con orizzonti di crescita o diversificazione produttiva.

Allineare tecnologia e strategia operativa

La decisione tra AGV, LGV e AMR non deve basarsi esclusivamente su considerazioni tecniche, ma su una valutazione strategica dell’impatto operativo. La domanda fondamentale non è “quale tecnologia è migliore”, ma “quale tecnologia supporta meglio i nostri obiettivi operativi attuali e futuri“.

In un mercato industriale caratterizzato da crescente personalizzazione e tempi di risposta sempre più stretti, la flessibilità diventa un fattore competitivo cruciale. Per questo motivo, molte realtà industriali stanno orientandosi verso soluzioni AMR, che permettono di trasformare la logistica interna da vincolo operativo a vantaggio strategico.

L’automazione della logistica interna non è solo una questione di efficienza operativa, ma un investimento nella capacità di adattamento e crescita dell’azienda. Scegliere la tecnologia giusta oggi significa costruire le basi per la competitività di domani.

Se la tua azienda manifatturiera sta valutando l’adozione di un sistema di logistica indoor automatizzata, contatta un nostro esperto per identificare una soluzione su misura per le tue esigenze.

Condividi l'articolo: