AGV vs AMR: considerazioni sui costi

- 28/01/2025

- 5 minuti di lettura

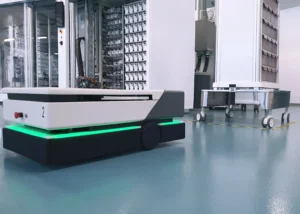

Si sa, possiamo parlare di vantaggi e caratteristiche degli AMR e degli AGV per ore, ma alla fine uno dei veri criteri di scelta sono sempre i costi. Dunque, parlando in termini economici, gli AMR reggono il confronto con altre soluzioni? Quando si valutano gli AGV rispetto agli AMR, si potrebbe essere tentati di propendere per una soluzione con un prezzo più basso. Tuttavia, ci sono altri fattori che influenzeranno il costo complessivo dei robot mobili e il potenziale ritorno sull’investimento per l’azienda.

Costi vs efficienza

Gli AMR non hanno bisogno di cavi, bande magnetiche o altre costose modifiche allo stabilimento, il che significa che la loro integrazione è più semplice e veloce; un processo senza cambiamenti costosi ed impattanti per la produzione. Siccome gli AMR possono essere schierati in modo facile e veloce, il loro impatto sull’efficienza è quasi immediato. Con un basso costo iniziale e una veloce ottimizzazione dei processi, questi offrono un ritorno sull’investimento particolarmente veloce, spesso inferiore a sei mesi. La crescita dell’impiego di AMR può essere organizzata in modo da coincidere con quella del business, con costi aggiuntivi minimi.

Ebbene, anche se gli AMR sono tecnologicamente molto più avanzati rispetto agli AGV, rappresentano di solito un’alternativa molto più economica. Sebbene gli AGV in genere costino meno per robot rispetto agli AMR, bisogna anche considerare i costi si dovranno sostenere per configurarli, distribuirli, riconfigurarli e utilizzarli. Gli AGV di solito richiedono l’installazione di guide fisiche, cablaggi o nastri a pavimento per consentire all’AGV di navigare e posizionarsi nell’ambiente circostante. E se bisogna installare sensori sotto il pavimento, allora questo implica ore perse per ristrutturare, oltre ai costi del lavoro effettivo.

Una volta preparato l’ambiente fisico, bisogna poi integrare l’AGV nella produzione pensando a percorsi predeterminati basati sulle operazioni di lavoro svolte in quel momento. Da notare anche che l’AGV corre su un percorso prestabilito ed è incapace di aggirare eventuali ostacoli imprevisti. E se l’ambiente cambia o il processo produttivo cambia, bisognerà sostenere dei costi aggiuntivi per riconfigurare il sistema e poi ripetere il processo di installazione.

Al contrario, un ottimo AMR non richiede modifiche alla struttura e può navigare autonomamente attraverso gli spazi di produzione e di magazzino. Impara il suo ambiente, ricorda la sua posizione e pianifica dinamicamente il proprio percorso da una destinazione all’altra. Se il suo percorso è bloccato, un AMR può reindirizzare sé stesso senza assistenza.

I sensori utilizzati da un AMR per navigare assicurano che possa operare in sicurezza in un ambiente dinamico, insieme a persone e attrezzature. E poiché un AMR non è una struttura fissa, può essere spostato e reinstallato con un costo minimo man mano che l’azienda cambia nel tempo. Ad esempio, un AMR può funzionare in una parte della struttura al mattino ed essere impiegato per un’attività completamente diversa nel corso della giornata, oppure può trasportare materiali durante il turno di lavoro degli operatori in linea di produzione, e di notte procedere a sanificare in automatico gli ambienti sia di produzione sia di amministrazione.

ROI immediato

Ancora più importante, siccome come già detto poco fa gli AMR sono facili da configurare e utilizzare, consentono un ROI immediato. Gli AGV tradizionali utilizzano tipicamente significanti speciali come tracce, cavi, nastro e riflettori per navigare. Questi diventano riferimenti fissi, sono necessari per l’installazione iniziale e devono essere modificati ogni volta che cambia un percorso o uno scenario di consegna. Gli AMR utilizzano mappe digitali dinamiche e utilizzano telecamere di bordo e sistemi di navigazione basati su laser. Queste funzionalità AMR consentono di configurare e mappare rapidamente i robot per un’implementazione molto rapida e un ritorno sull’investimento (ROI), in genere in pochi mesi. Inoltre, consentono di riprogrammare facilmente i robot cambiando semplicemente il percorso sulla mappa digitale. La facile integrazione e il fatto che le aziende non debbano apportare modifiche al layout di fabbrica garantiscono bassi costi iniziali. Inoltre, gli AMR sono una forza lavoro affidabile, in quanto si possono caricare automaticamente quando non hanno compiti da svolgere, garantendo un flusso di lavoro regolare e ottimizzando la logistica interna.

In linea generale, il ROI di un AMR è inferiore a un anno, poiché solitamente, a seconda dell’applicazione, un robot mobile svincola fino a due dipendenti a tempo pieno, i quali possono dedicarsi a compiti di maggior valore.

Conclusioni

Il settore manifatturiero di oggi non può più dipendere da tecnologie rigide e costose, né è più possibile continuare con l’inefficiente trasporto manuale di materiale, specialmente nel difficile mercato del lavoro odierno. I robot mobili autonomi sono superiori agli AGV in termini di flessibilità, economicità, ritorno sull’investimento ed ottimizzazione della produttività.

Il moderno ambiente di produzione è costruito pensando alla flessibilità, all’automazione e alla connettività. Questa è l’industria 4.0 nel suo concetto fondamentale. Quando i prodotti o il processo di produzione devono cambiare, le aziende di oggi devono essere in grado di cambiare con le richieste del mercato. Se il trasporto interno è fisso nei percorsi o nella sua capacità, la flessibilità è notevolmente ridotta. Indipendentemente dal settore, l’adattabilità è fondamentale per qualsiasi azienda che cerchi una posizione di mercato competitiva nel prossimo decennio. Poiché i produttori cercano modi per adattarsi a un ambiente aziendale sempre più volatile che premia la flessibilità e l’efficienza, è fondamentale impiegare una tecnologia in grado di adattarsi in tempo reale, indipendentemente dal fatto che i cambiamenti si verifichino a breve termine o su diversi anni. Rispetto agli AGV, gli AMR sono perfetti per le aziende manifatturiere i cui modelli di business dipendono da più destinazioni e attività, con frequenza variabile, dimensioni ridotte dei lotti e flussi di lavoro imprevedibili. Gli AMR possono essere riprogrammati in loco o anche in remoto, proprio quando cambiano i layout dei percorsi o le esigenze di consegna. È per questo motivo che le soluzioni AMR possono essere scalate facilmente, ad esempio aggiungendo nuovi robot mobili all’installazione esistente, e questi nuovi AMR possono essere messi quasi immediatamente in servizio utilizzando la stessa mappa e i percorsi già definiti.

Gli AMR consentono a produttori, ospedali, hotel e altre aziende che fanno affidamento su una logistica interna efficiente di ridurre i costi di manodopera in eccesso e concentrarsi su ciò che conta di più: la qualità del prodotto o del servizio fornito.

Inoltre, parlando di altre tecnologie 4.0 che stanno prendendo sempre più piede nelle aziende, è da notare che i cobot e i robot autonomi per la movimentazione dei materiali sono impostati per consentire un ambiente più efficiente e “zero touch” che, non solo ottimizza le aree di produzione, ma si estende anche oltre la linea fino a entrambe le estremità del processo nel magazzino e infine nella catena di fornitura logistica.

Se desideri saperne di più sui robot autonomi o sulle loro possibili applicazioni all’interno della tua realtà aziendale, contattaci!

Condividi l'articolo: