Automazione per il dosaggio e il trasporto di sabbie e cementi

- 18/11/2008

- 4 minuti di lettura

L'azienda cliente

Il cliente è un produttore OEM specializzato in impianti per il trasporto e la movimentazione di materiali granulari destinati al settore delle componenti per l’edilizia. L’impianto oggetto di questo use case è progettato per il trasporto e il dosaggio di sabbie e cementi, con sorgenti multiple e destinazioni selezionabili, per poi integrarsi in linee di produzione e macchine a valle.

Noi di Eureka System siamo intervenuti come fornitore unico per la progettazione e la messa in opera dell’intero sistema, dalla carpenteria e i quadri elettrici al software di supervisione e controllo, per offrire una soluzione chiavi in mano che rispettasse tutti i requisiti industriali di continuità operativa e sicurezza.

La necessità

Il cliente necessitava di un sistema affidabile e scalabile per gestire flussi di materiali da più fonti a più destinazioni, controllando con precisione il dosaggio di sabbie e cementi per garantire qualità e ripetibilità del prodotto finito. Gli obiettivi principali erano:

- controllare e storicizzare quantità e flussi di materiali;

- gestire molteplici ricette di dosaggio (per vari prodotti e destinazioni);

- integrare segnali e allarmi con le macchine a valle;

- mantenere alta disponibilità e diagnostica puntuale per ridurre i fermi macchina;

- garantire usabilità operativa tramite HMI e livelli di accesso differenziati.

La soluzione sviluppata

Eureka System ha realizzato un sistema di automazione chiavi in mano che integra hardware, impiantistica elettrica e software di supervisione, concepito per garantire precisione operativa, tracciabilità e scalabilità.

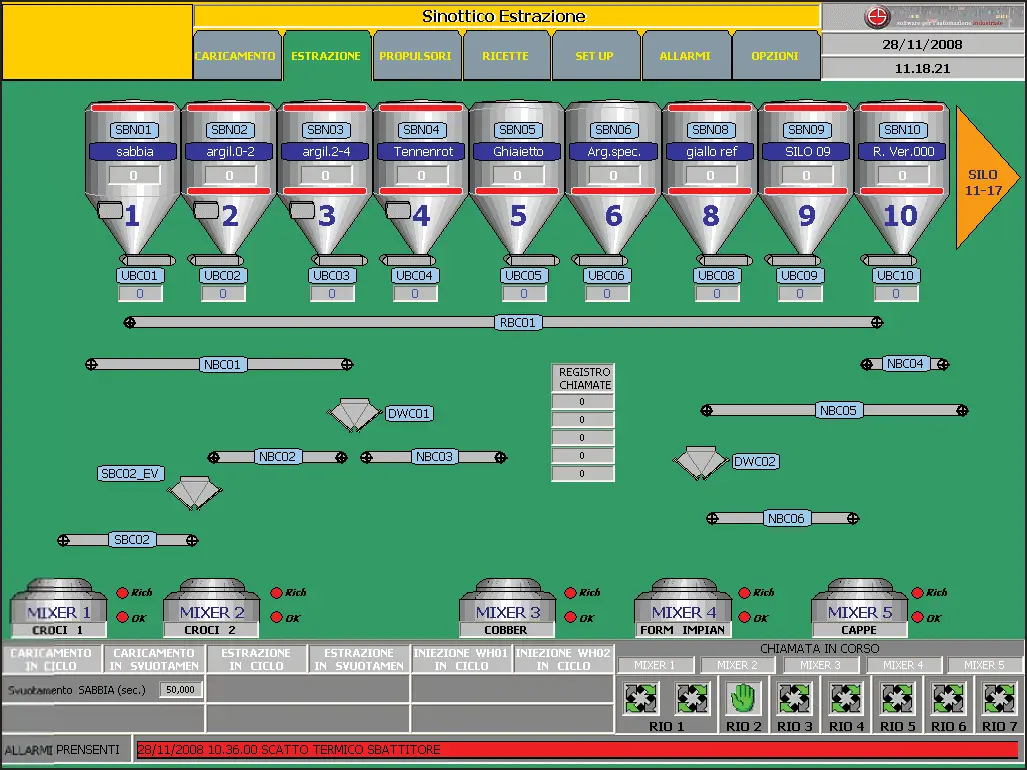

L’architettura di controllo è basata su un PLC Siemens S7-300 con CPU master e rack I/O affiancato da 6 remote I/O Siemens ET200S; questa configurazione gestisce complessivamente circa 670 I/O digitali e analogici distribuiti su 32 macchine, minimizzando i cablaggi e facilitando l’espansione. La comunicazione tra periferie e controllo adopera PROFIBUS DP mentre HMI e PC di supervisione sono collegati via ETHERNET per uno scambio dati rapido e per l’integrazione ai livelli superiori.

La supervisione è affidata a un PC certificato per uso continuativo, montato sulla porta del quadro elettrico principale, affiancato da Touchpanel TP177 per le operazioni locali, mentre gli aspetti meccanici ed elettrici sono realizzati con quadri in carpenteria IP54 e pulsantiere pensili IP55 contenenti l’elettromeccanica e i moduli remote I/O.

L’impianto include una batteria di 19 silos per le sabbie e una batteria di 4 silos per i cementi, due sistemi di pesatura statici per la verifica dei flussi e due propulsori pneumatici dedicati al trasporto dei cementi con relative valvole di deviazione; il quadro elettrico centrale coordina il comando e il controllo delle utenze mentre cinque postazioni locali, alcune con interfaccia operatore, consentono gestione puntuale di carichi e ricette.

A livello software abbiamo implementato la gestione centralizzata di circa 100 ricette di dosaggio per ciascuna delle cinque destinazioni selezionabili, funzioni di logging e diagnostica degli eventi, gestione utenti e password con livelli di accesso differenziati e interfacce per l’invio dei dati di produzione e rendicontazione ai sistemi aziendali. L’intero sistema è stato progettato per operare in tempo reale, sincronizzare il trasferimento materiale con le macchine a valle e fornire indicatori diagnostici che facilitano la manutenzione e il monitoraggio continuo.

I vantaggi ottenuti

La soluzione ha trasformato il controllo del processo in un elemento di vantaggio competitivo per il cliente. Il controllo centralizzato delle ricette e l’integrazione con i sistemi di pesatura hanno assicurato dosaggi ripetibili e coerenti tra lotti, riducendo la variabilità di processo e la necessità di rilavorazioni. La raccolta strutturata delle informazioni sulle quantità movimentate e sulle ricette ha reso disponibile una tracciabilità completa, essenziale per reportistica, audit e ottimizzazione continua.

Grazie alla comunicazione OT affidabile con le macchine a valle e alla logica di gestione delle deviazioni e dei propulsori, il flusso produttivo si è allineato ai ritmi delle linee successive, diminuendo i tempi di attesa e prevenendo colli di bottiglia. La diagnostica integrata e il logging degli allarmi hanno permesso di identificare rapidamente le cause di malfunzionamento, riducendo i tempi di intervento e rendendo più efficaci le attività di manutenzione preventiva.

L’uso di componenti hardware industriali standardizzati e di remote I/O distribuiti ha garantito modularità e facilità di integrazione futura con soluzioni IT/OT, rendendo l’impianto predisposto per ampliamenti senza riprogettazioni invasive. Infine, la fornitura completa chiavi in mano (carpenteria, quadri, cablaggi, automazione e supervisione) ha ridotto i tempi di commissioning e ha fornito al cliente un unico interlocutore responsabile dell’intero progetto, semplificando la gestione contrattuale e operativa.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Edilizia

Location

Italia

Anno d'integrazione

2008

Tecnologie integrate

- PLC Siemens S7-300

- Remote I/O Siemens ET200S

- Reti PROFIBUS DP ed ETHERNET

- HMI su Touchpanel TP177

- PC di supervisione

- Sistemi di pesatura statici

- Propulsori pneumatici

- Quadri elettrici IP54/IP55

- Pulsantiere di controllo

Attività svolte

- Progettazione elettrica e impiantistica

- Fornitura quadri elettrici

- Programmazione PLC

- Sviluppo software HMI

- Integrazione con macchine a valle e scambio dati ERP

- Installazione, messa in servizio e collaudo funzionale

- Formazione operatori e supporto post-avviamento

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.