Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

L’azienda cliente, con sede nel Veneto, è un rinomato produttore italiano di preformati in polistirolo espanso (EPS) utilizzato per creare una vasta gamma di prodotti: dalle forniture per l’imballaggio, soprattutto per il settore alimentare, ad articoli personalizzati per i clienti, come pannelli isolanti e materiali da costruzione. Fondata da uno dei pioniere dello stampaggio di EPS in Italia e con una storia che abbraccia oltre 50 anni di dedizione allo sviluppo di prodotti innovativi, l’azienda ha sempre puntato sulla sostenibilità, producendo materiali ecologici che offrono eccezionali proprietà di isolamento, resistenza e sicurezza.

L’azienda si trovava di fronte a sfide operative significative, dovute a un sistema di automazione industriale ormai datato, non più in grado di supportare la produzione di fronte a un mercato dinamico in continuo cambiamento. Le frequenti variazioni di prodotto richiedono notevole flessibilità e costanti adeguamenti agli impianti e all’automazione che li governa. La necessità più urgente era quella di ottimizzare il processo di trasporto e stoccaggio del polistirolo espanso all’interno di silos, macchine ed espansori di ben 3 impianti interfacciati tra loro. Era fondamentale migliorarne l’automazione e consentire una gestione dettagliata e personalizzata delle vie di trasporto, per soddisfare le esigenze specifiche del processo produttivo.

Per far ciò, innanzitutto era necessario un revamping degli impianti per sostituire vecchi hardware e tecnologie obsolete, consentendo una gestione più precisa e flessibile delle vie di trasporto del materiale. L’obiettivo era anche quello di semplificare la gestione complessiva degli impianti e preparare il sistema per l’espansione futura, prevedendo una gestione centralizzata e dinamica delle vie di trasporto del materiale.

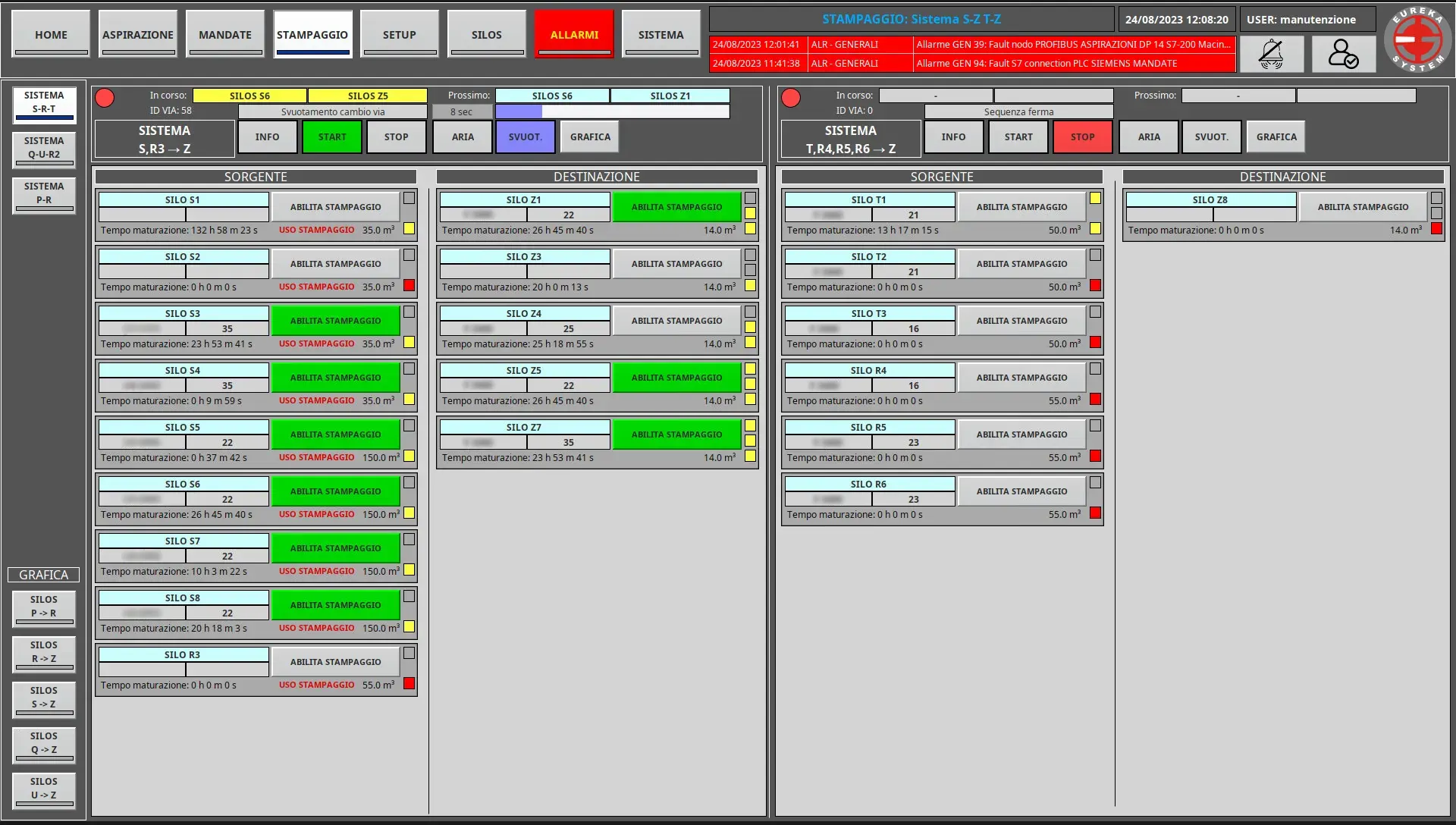

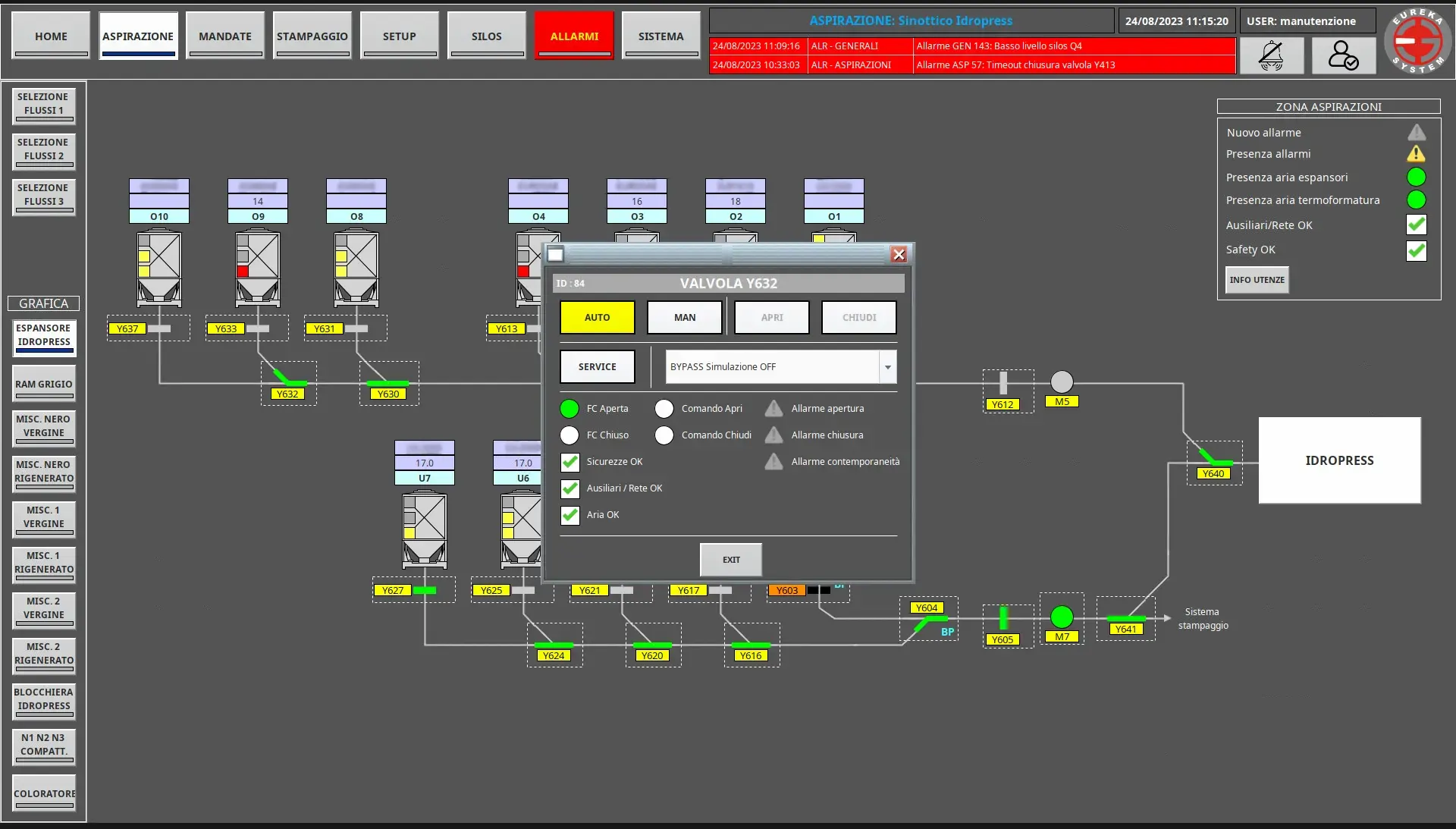

Eureka System ha fornito una soluzione di automazione industriale su misura sviluppata con Ignition. Il cuore del nuovo sistema automatico di comando e controllo delle operazioni è un PC industriale Beckhoff che svolge funzioni di CPU PLC Master e Server OPC-UA. Questa CPU gestisce in modo centralizzato le operazioni di 3 impianti pneumatici, fornendo agli operatori un controllo dettagliato sulle complesse operazioni di trasporto e stoccaggio delle perle di polistirolo grazie alla moderna interfaccia software sviluppata su piattaforma Ignition 8. Ciò ha permesso di sostituire anche i vecchi pannelli HMI con moderni touch-panel locali, configurati con l’intuitiva interfaccia utente sviluppata su Ignition.

Le tre CPU Siemens S7-300 preesistenti negli impianti sono state intelligentemente riqualificate per funzionare come gateway I/O verso la nuova CPU Beckhoff. Questo approccio ha garantito una transizione fluida, minimizzando i costi di sostituzione dell’hardware.

Lato IT, il sistema è stato direttamente interfacciato anche con il database aziendale su cui vengono registrati i dati anagrafici delle materie prime, garantendo un’integrazione senza soluzione di continuità.

Grazie alla nuova architettura e alla potente interfaccia operatore, il sistema è in grado di gestire un numero molto elevato di utenze, con tutta la complessità di automazione che ne deriva. Si parla di 3 impianti distinti interconnessi, per un totale di 400 valvole, 35 motori, 70 silos di stoccaggio, 22 macchine e 24.000 tag OPC scambiate via OPC UA con Ignition.

Inoltre, il sistema ha la flessibilità tra le sue priorità di progetto, consentendo al cliente la configurazione autonoma e personalizzata delle oltre 1000 vie di trasporto del materiale: è l’operatore stesso che, tramite l’interfaccia Ignition, può definire i percorsi necessari per il trasporto del materiale sulla base delle specifiche esigenze produttive, identificando quindi le sorgenti e le destinazioni di stoccaggio e le utenze interessate nel trasporto del materiale.

Grazie all’implementazione di questa soluzione su misura, l’azienda cliente ha raggiunto nuovi livelli di efficienza e controllo nel proprio processo produttivo. La modernizzazione di questa automazione industriale non solo ha migliorato l’operatività quotidiana dell’azienda, ma ha anche aperto le porte a un futuro di espansione e crescita senza limiti.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Automazione industriale

Packaging, EPS

Italia, Veneto

2023

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.

TECNOLOGIE INTEGRATE SU MISURA

Grazie allo studio, l’ideazione e lo sviluppo di soluzioni su misura per sistemi automatici industriali, aiutiamo le aziende a innovarsi in un’ottica 4.0 e 5.0 mantenendo con efficacia i loro metodi di produzione già consolidati.

Da vent’anni sviluppiamo sistemi OT personalizzati che si integrano perfettamente nel loro specifico contesto produttivo.

Privacy Policy | Cookie Policy | Settings

© Eureka System, all rights reserved

Eureka System

Best of Industry 4.0