Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

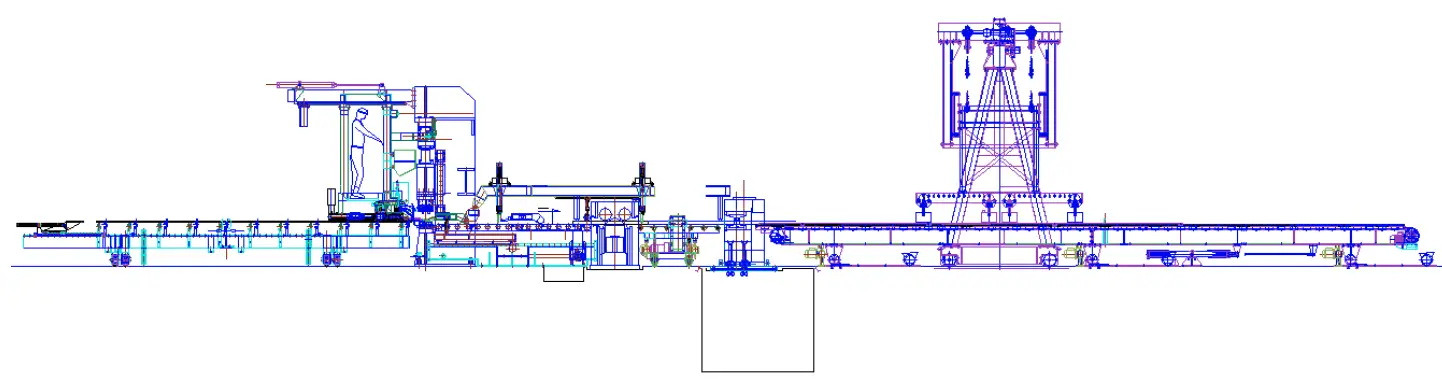

Il committente è un’azienda italiana specializzata nella produzione di grigliati mediante macchine per rete elettrosaldata. Opera nel settore metalmeccanico e richiede soluzioni affidabili e altamente ripetibili per garantire qualità del prodotto, elevata produttività e controllo fine dei processi di saldatura e movimentazione.

L’azienda aveva l’esigenza di un sistema di automazione in grado di gestire con precisione e velocità le fasi di produzione su una macchina complessa, caratterizzata da una combinazione di assi elettrici e assi oleodinamici.

I requisiti principali erano il controllo di posizionamento ad alta velocità, l’integrazione di azionamenti e encoder su reti fieldbus industriali (Profibus e ProfiDrive), interoperabilità con controlli asse Bosch HNC100 e un’architettura PLC solida e manutenibile per operare in condizioni produttive intensive. Era inoltre fondamentale mantenere la ripetibilità nelle fasi di saldatura e la sincronizzazione fra i diversi assi per evitare scarti e rilavorazioni.

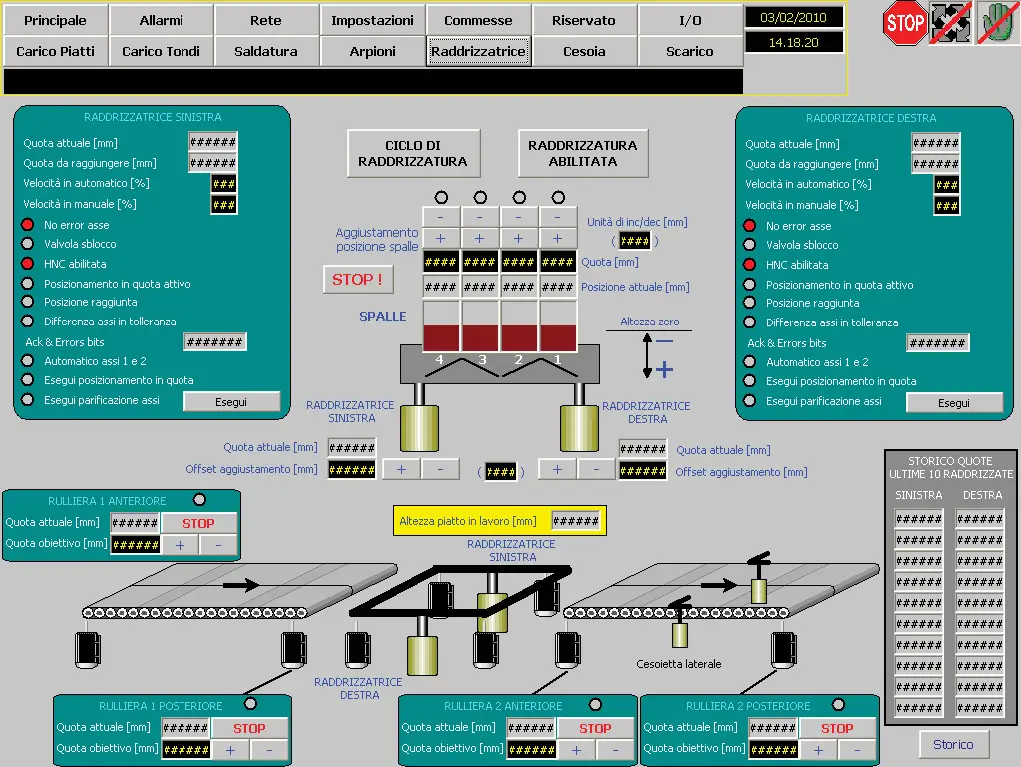

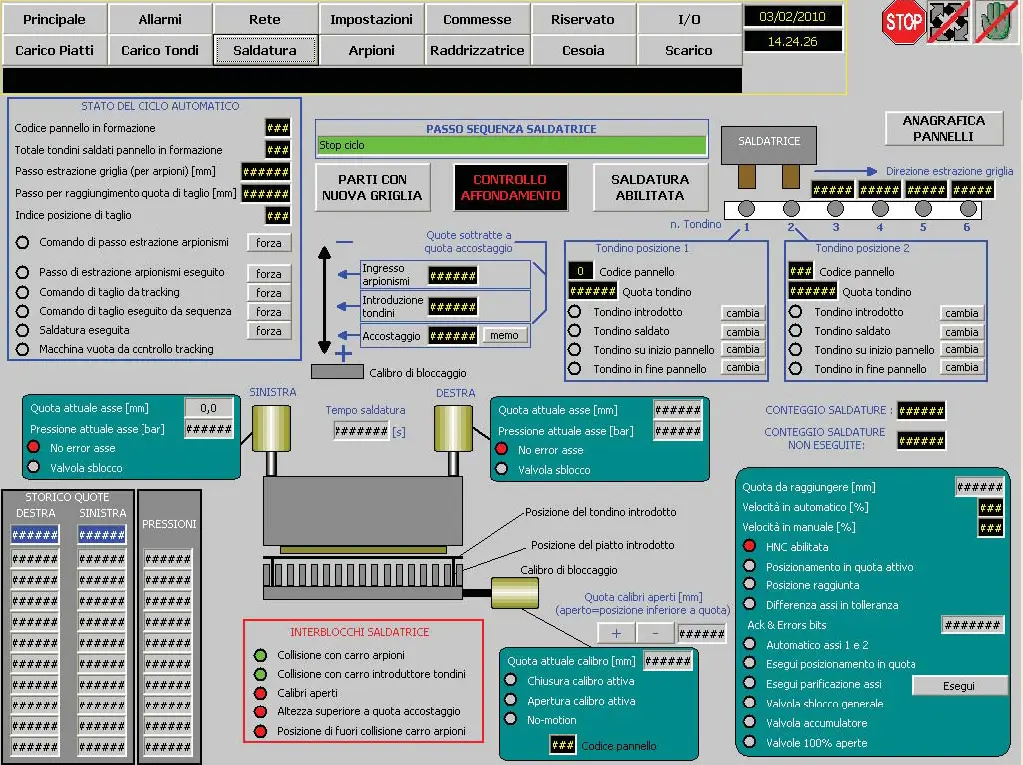

Abbiamo progettato e sviluppato un sistema di automazione software che governa l’intera macchina per la produzione di rete elettrosaldata, ottimizzando il controllo sia degli assi oleodinamici sia di quelli elettrici ad alta velocità. La soluzione si distingue per l’utilizzo della CPU Siemens “Tecnologica” (315T-2 DP) per il controllo degli assi oleodinamici tramite l’interfacciamento con i controlli asse Bosch HNC100, l’adozione di una rete ProfiDrive per la trasmissione dei comandi di movimento e una struttura di I/O distribuita su Profibus per garantire scalabilità e robustezza.

Elementi chiave dell’architettura e dell’implementazione:

Questa combinazione hardware/software consente il controllo preciso del posizionamento anche a velocità elevate, riducendo jitter e ritardi dovuti alle comunicazioni, oltre a facilitare la manutenzione grazie a diagnostica integrata e architettura modulare.

Con un approccio che unisce controllo di movimento avanzato e architetture industriali consolidate, abbiamo garantito all’azienda produttrice di grigliati una macchina più performante, più facilmente manutenibile e pronta a sostenere ritmi produttivi elevati senza compromettere la qualità del prodotto.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Idraulica industriale

Metalmeccanico

Italia

2010

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.