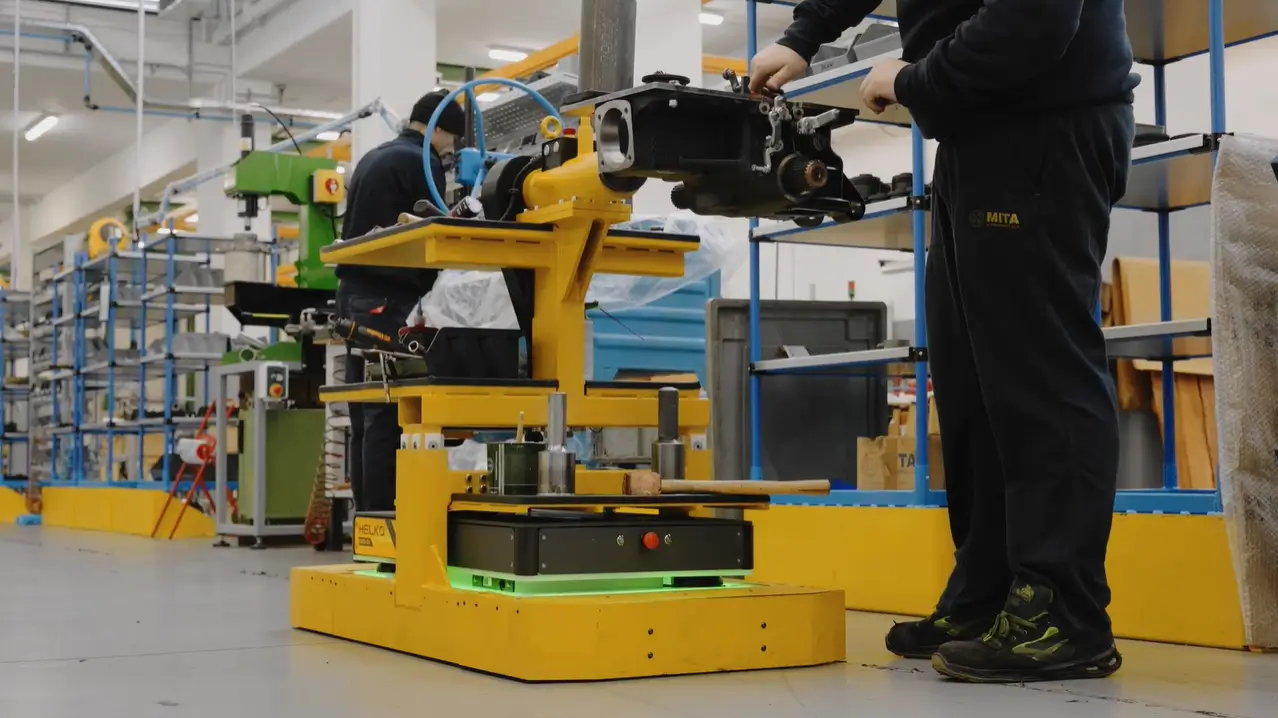

Per il nuovo stabilimento di Mita Oleodinamica, abbiamo progettato una linea di assemblaggio dinamica che usa HELKO, il nostro AMR personalizzabile, per movimentare i banchi di lavoro.

Le postazioni di assemblaggio sono montate su banchi mobili trainati dagli AMR HELKO. I banchi sono equipaggiati con attrezzature standard e sistemi di quick tooling, che permettono cambi rapidi di configurazione in funzione del prodotto.

Il layout segue una configurazione ad anello con due corsie parallele, pensata per gestire lead time e carichi operativi differenti a seconda della tipologia di articolo. Attualmente la linea opera con una flotta di 5 AMR HELKO che circolano lungo queste corsie, riproducendo un flusso realistico di prodotti misti ma mantenendo, nelle prime fasi, una pianificazione dei percorsi prevedibile per facilitare l’adozione da parte degli operatori.

La flotta AMR è coordinata da un software Mission Manager che assegna le missioni, ottimizza i percorsi e riconfigura il layout logico della linea in funzione del prodotto e del carico giornaliero.

Dal punto di vista infrastrutturale, l’ambiente è stato progettato per supportare l’orchestrazione e la misurazione delle prestazioni:

- connettività wireless industriale per telemetria e comunicazioni di flotta;

- localizzazione basata su LIDAR e punti di riferimento, robusta anche in presenza di occlusioni variabili (pallet, aree di carico/scarico);

- zone pedonali e aree di sicurezza delimitate a pavimento, in linea con le procedure di stabilimento;

- punti di ricarica distribuiti lungo l’anello per garantire continuità operativa.

Come funziona il flusso produttivo

Il flusso di produzione combina la pianificazione tradizionale della produzione con la micro-orchestrazione in tempo reale svolta dagli AMR. Anche se HELKO è il cuore del progetto, la soluzione non è solo robotica perché comprende l’orchestrazione di persone, veicoli e processi.

All’inizio dell’orizzonte di pianificazione, il reparto produttivo fornisce al sistema gli ordini, i turni di lavoro, i takt time dei prodotti e altre variabili di produzione. Il Mission Manager sintetizza queste informazioni in missioni per la flotta: quale banco deve lavorare, su quale corsia, a quale velocità e per assemblare quale prodotto.

L’operatore avvia il ciclo da un pannello iniziale che mostra il prodotto da assemblare. Il banco, trainato da HELKO, percorre la linea a una velocità coerente con il takt time specifico del prodotto, mentre l’operatore esegue le operazioni manuali previste. Le interazioni con l’AMR sono pensate ergonomicamente e ridotte al minimo: pulsanti start/stop sul banco, HMI su tablet nelle zone di carico e scarico, dashboard di supervisione per monitorare le missioni attive, i KPI e lo stato della flotta.

Al termine dell’assemblaggio, il prodotto finito viene scaricato con l’ausilio di un sollevatore automatico e la missione viene confermata dall’operatore. Il carrello rientra quindi all’inizio della linea percorrendo la corsia di ritorno a velocità più elevata, riducendo i tempi non produttivi.

Il risultato tecnico è una linea dinamica, capace di seguire le esigenze produttive in tempo reale.

Velocità, carichi e sicurezza: scelte progettuali chiave

Uno degli aspetti centrali del progetto è la gestione dinamica della velocità.

Durante le fasi di assemblaggio, quando HELKO opera in prossimità degli operatori e con carichi elevati, la velocità dei banchi di assemblaggio è volutamente molto bassa (nell’ordine di 0,005-0,03 m/s). Questo consente un allineamento preciso dei banchi, riduce il rischio cinetico e favorisce un’interazione uomo-robot fluida e prevedibile.

Fuori dalle zone operative, lungo corridoi sgombri o nelle fasi di rientro, gli AMR possono invece raggiungere velocità fino a 1,5 m/s per preservare la produttività complessiva.

Gli AMR HELKO movimentano carichi complessivi compresi tra 180 e 250 kg, inclusi il banco accessoriato e il prodotto. Per questo sono stati progettati con baricentro basso, interfacce di aggancio sicure e geometrie anti-ribaltamento. Tenendo conto di questo, il Fleet Manager applica profili di accelerazione e decelerazione conservativi quando i carichi sono presenti, monitorando anche lo stato di carica delle batterie e pianificando automaticamente le missioni di ricarica.