Revamping pantografo di taglio: automazione con carico/scarico automatico per prefabbricati in legno

- 17/12/2012

- 4 minuti di lettura

L'azienda cliente

Il cliente è un produttore di case prefabbricate in legno attivo nel settore della bioedilizia, con linee produttive dedicate alla lavorazione di pannelli per pareti e strutture leggere. L’azienda lavora con materiali compositi come OSB e fibrogesso che richiedono soluzioni produttive precise e ripetibili per mantenere standard qualitativi elevati compatibili con le certificazioni del settore.

L’esigenza di flessibilità produttiva e di integrazione tra progetto digitale (file di taglio) e macchina aveva reso necessaria una modernizzazione mirata degli impianti.

La necessità

La richiesta principale era eseguire un revamping completo del pantografo di taglio per passare da operazioni in parte manuali a un flusso automatizzato end-to-end. Il cliente chiedeva il caricamento e scarico automatico dei pannelli, gestione fluida di file di taglio in formati proprietari (.btl) convertiti in codice macchina (.cn ISO), integrazione tra convertitore file e automazione real-time, e miglior controllo delle lavorazioni su materiali sensibili (OSB, fibrogesso). Dal punto di vista operativo serviva anche maggiore affidabilità, minor variabilità qualitativa, tracciabilità dei cicli e una soluzione scalabile che includesse progettazione meccanica, controllo e interfaccia uomo-macchina.

La soluzione sviluppata

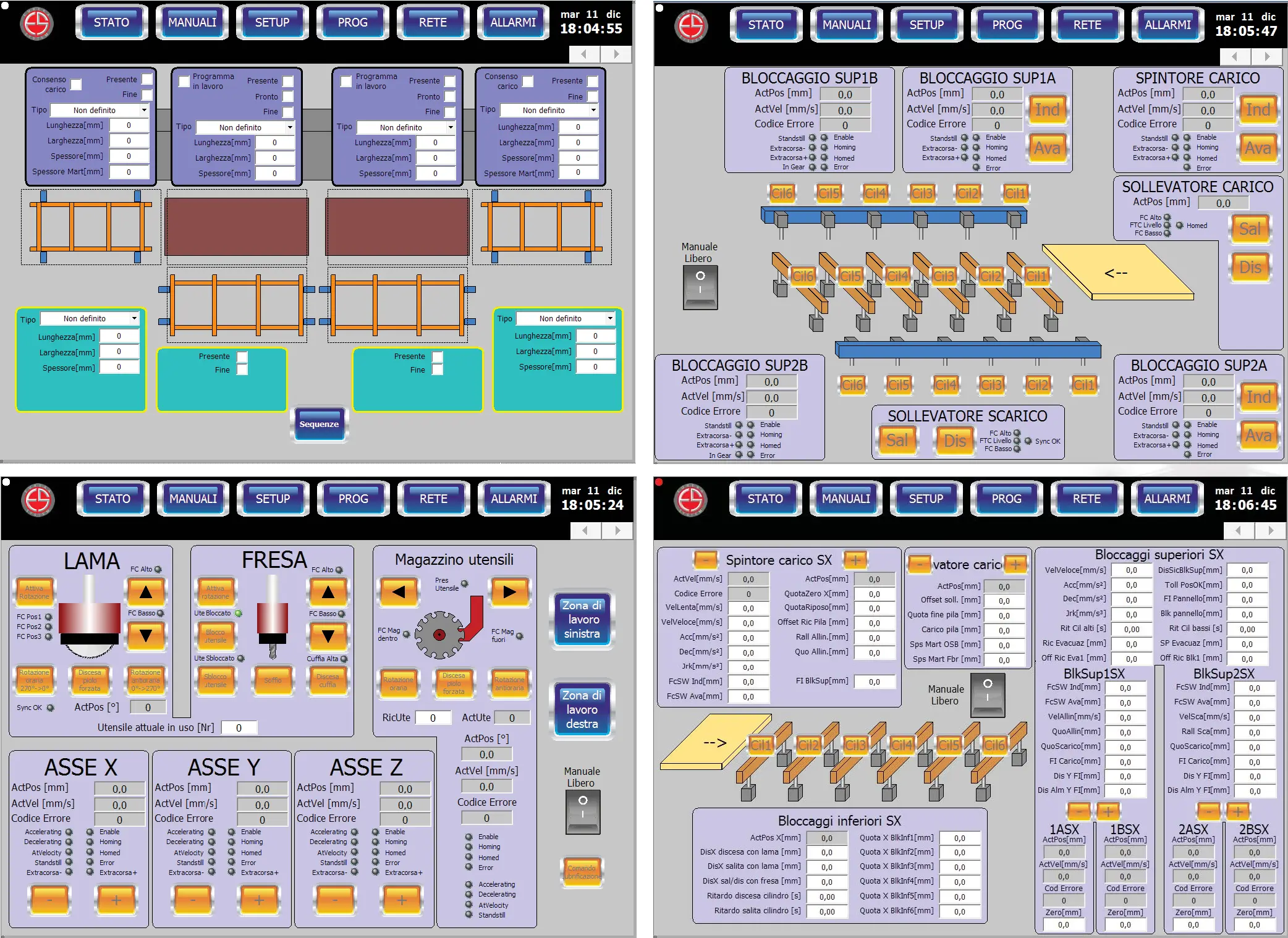

Per rispondere a queste necessità abbiamo eseguito un revamping integrale della linea, raggruppando le macchine in tre macro-aree funzionali: la fresa XYZ con magazzino utensili e lama circolare, i gruppi di carico/scarico pannelli e i sistemi di spinta e bloccaggio. La fornitura ha compreso ingegnerizzazione meccanica, costruzione e montaggio, oltre allo sviluppo completo della parte di controllo e supervisione.

Alcuni dettagli tecnici sull’architettura di controllo e l’integrazione:

- PLC e I/O basati su tecnologia Beckhoff: 4 nodi EK con ingressi/uscite digitali e analogici, collegati via EtherCAT per garantire latenza e sincronizzazione deterministica.

- Controllo numerico CN Vickers a 4 assi integrato con TwinCAT NC-1 per la gestione delle traiettorie della fresa.

- Gestione motion di 10 motori stepper Beckhoff con encoder pilotati tramite modulo EL7041, per posizionamenti ripetibili e feedback chiuso.

- Rete EtherCAT per il motion e una rete Ethernet per scambio dati e integrazione con sistemi esterni.

- HMI e supervisione su panel PC touchscreen Beckhoff (WinCE) con HMI sviluppata in Movicon 11.2 per visualizzazione, gestione ricette, diagnostica e storico eventi.

- Integrazione del convertitore che trasforma file *.btl in *.cn (ISO) per la lavorazione; il sistema automatizza il flusso di file, validazione e avvio della missione della macchina, minimizzando gli interventi manuali.

Abbiamo progettato il software PLC con TwinCAT per orchestrare le funzioni di carico/scarico, il controllo utensili e i sistemi di bloccaggio; l’HMI Movicon espone al personale operatore ricette, interfacce di controllo e KPI operativi. L’architettura modulare permette future estensioni e facilita la manutenzione.

I vantaggi ottenuti

- Automazione del flusso di materiale: il caricamento e lo scarico automatico dei pannelli hanno ridotto la manipolazione manuale, diminuendo errori di posizionamento e potenziali danni ai pannelli, oltre a migliorare la sicurezza degli operatori.

- Coerenza e qualità di taglio: l’integrazione diretta tra convertitore file (*.btl → *.cn) e controllore numerico assicura che il codice macchina sia validato e applicato in modo uniforme, riducendo variabilità e scarti di lavorazione sui materiali sensibili come OSB e fibrogesso.

- Affidabilità e controllo real-time: l’uso di EtherCAT e dei nodi Beckhoff garantisce sincronizzazione e risposta deterministica per il motion control (motori stepper + encoder), traducendosi in cicli più stabili e minor manutenzione correttiva.

- Tracciabilità e supervisione: l’HMI Movicon 11.2 e il panel PC WinCE forniscono monitoraggio in tempo reale, storico eventi e diagnostica, supportando decisioni rapide e interventi mirati sul campo.

- Scalabilità e manutenzione facilitata: l’architettura modulare (PLC TwinCAT, moduli EL7041, rete EtherCAT) semplifica futuri upgrade e riduce i tempi di intervento per assistenza e taratura.

- Consegna completa “chiavi in mano”: grazie all’ingegnerizzazione meccanica e al montaggio incluso nella fornitura, il cliente ha potuto minimizzare i tempi di fermo impianto durante il revamping e tornare rapidamente alla produzione.

Questa soluzione dimostra come l’integrazione fra automazione avanzata (TwinCAT, Beckhoff, EtherCAT), controllo numerico e conversione digitale dei file di produzione possa trasformare un pantografo tradizionale in una cella produttiva efficiente, ripetibile e adatta alle esigenze della bioedilizia.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Bioedilizia

Location

Italia

Anno d'integrazione

2011

Tecnologie integrate

- PLC Beckhoff (TwinCAT)

- EtherCAT

- CN Vickers 4 assi

- Motion: stepper, encoder, moduli EL7041

- Panel PC Beckhoff

- HMI Movicon 11.2

Attività svolte

- Analisi tecnica e definizione requisiti di revamping

- Integrazione PLC e CNC

- Sviluppo logiche TwinCAT

- Sviluppo HMI Movicon e gestione ricette/operatori

- Retrofit meccanico e cablaggio elettrico

- Tuning motion, collaudi e commissioning in sito

- Formazione operatori e consegna documentazione

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.