Banco collaudo molle a gas: test di durata e monitoraggio della pressione per produzioni ad alta affidabilità

- 15/10/2010

- 3 minuti di lettura

L'azienda cliente

L’azienda cliente di questo progetto di automazione è un’azienda italiana leader nella produzione di molle, con forti vincoli di qualità e tracciabilità per componenti destinati a settori ad alta affidabilità. Produce molle a gas e meccaniche per applicazioni industriali dove la durabilità e la tenuta sono parametri critici: per garantire standard costanti, il cliente utilizza banchi di collaudo automatici per validare la performance e la durata delle molle sotto carico ciclico.

La necessità

Il cliente aveva l’esigenza di disporre di un sistema affidabile per eseguire test di durata su guarnizioni e molle a gas, con i seguenti requisiti chiave:

- acquisizione continua e sicura dei segnali di pressione dalle molle durante cicli che possono raggiungere 1-2 milioni di manovre;

- registrazione strutturata dei dati su database e visualizzazione immediata in formato grafico per analisi delle curve di pressione nel tempo;

- gestione automatizzata della macchina (motore brushless, gestione freno di stazionamento) e integrazione con fieldbus industriali (PROFIBUS-DP / ETHERNET);

- interfaccia HMI chiara per operatori e log di test ripetibili per tracciabilità e reportistica qualità;

- funzionamento a elevata frequenza (fino a 35 cicli/min) mantenendo accuratezza di misura e stabilità di lungo periodo.

In breve: serviva una soluzione che combinasse controllo macchina, acquisizione dati ad alta affidabilità e strumenti di visualizzazione/report pronti per la qualità.

La soluzione sviluppata

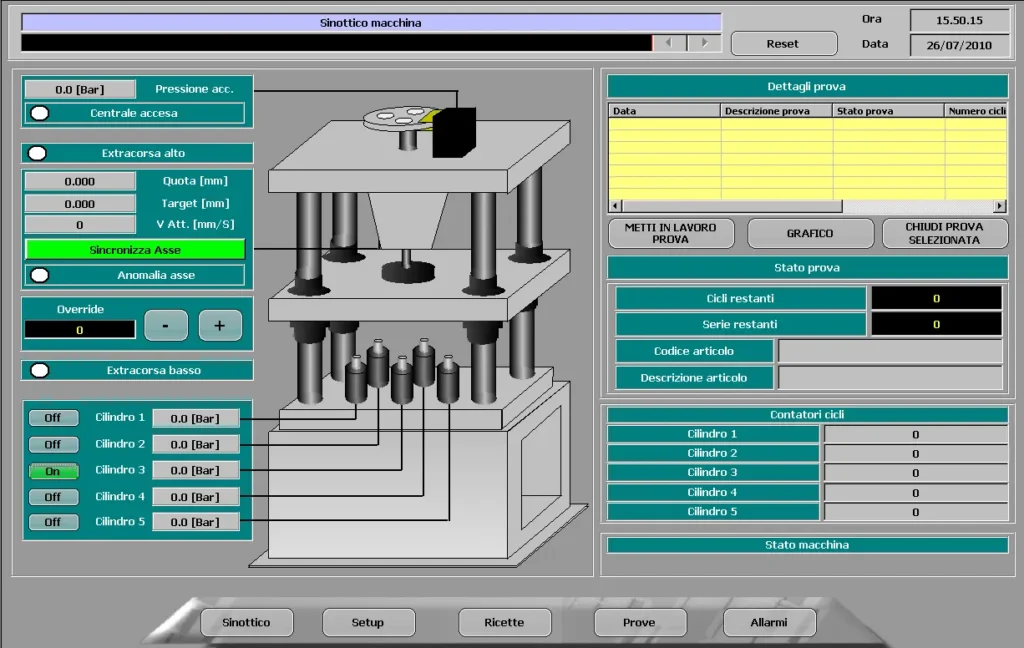

Abbiamo progettato e realizzato il banco di collaudo completo integrando controlli, acquisizione dati e visualizzazione in un’unica installazione affidabile e manutenibile. Il banco di collaudo è costituito essenzialmente da un motore Brushless il quale comprime e rilascia in maniera ciclica una o più molle caricate ad azoto.

- Controllo e automazione: CPU Vipa 313C-2 DP programmata con STEP7 5.4 per la logica di macchina; comunicazione tramite PROFIBUS-DP per il controllo dell’azionamento brushless (motore 185 Nm) e degli I/O.

- HMI e supervisione: panel PC industriale touch con MOVICON 11.1 per gestione HMI, configurazione e visualizzazione trend in tempo reale; interfaccia operatore progettata per workflow di test semplici e ripetibili.

- Acquisizione e storage: 5 trasduttori di pressione installati sulle molle; dati di pressione campionati, validati e memorizzati su database con timestamp per ogni ciclo. Funzionalità di esportazione (CSV) e report grafici immediatamente disponibili.

- Infrastruttura macchina: integrazione di una centralina oleodinamica per la gestione del freno di stazionamento, pulpito operatore a leggio e rete Ethernet per connettività e accesso remoto sicuro. CP343-1 utilizzato per connettività Ethernet/PROFIBUS dove necessario.

- Robustezza operativa: progettazione per sostenere prove di lunga durata (1-2 milioni di cicli) con controllo della frequenza di manovra fino a 35 cicli/min, protezioni e log per interventi di manutenzione.

- Funzionalità aggiuntive: allarmi per deviazioni di pressione, gestione parametrica dei cicli di prova, log delle condizioni macchina e delle anomalie per analisi successive.

Abbiamo privilegiato un’architettura modulare: la logica di macchina e l’acquisizione sono separabili dalla parte di supervisione, facilitando futuri aggiornamenti e integrazioni con sistemi di controllo qualità o MES.

I vantaggi ottenuti

- Tracciabilità completa dei test: ogni ciclo è registrato con dati di pressione e timestamp, migliorando la capacità di certificare lotti e rispondere a richieste di audit qualità.

- Analisi immediata: grafici trend accessibili dall’HMI e esportabili permettono all’engineering e al controllo qualità di identificare rapidamente deviazioni o degrado delle guarnizioni.

- Affidabilità e durata: sistema progettato per sostenere milioni di cicli senza perdita di dati né degradazione delle misure, riducendo il rischio di test falsati o interruzioni.

- Efficienza operativa: interfaccia operatore semplice, gestione automatica dei cicli e reportistica riducono i tempi di setup e i tempi uomo necessari per eseguire i test.

- Decisioni data-driven: i dati storici rendono possibile analisi su trend di affidabilità e pianificazione di manutenzione predittiva sui banchi di prova.

- Conformità e qualità prodotto: controllo più rigoroso sui parametri di prova e reportistica pronta per certificazioni e customer request.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Metalmeccanico

Location

Italia

Anno d'integrazione

2010

Tecnologie integrate

- CPU Vipa 313C-2 DP

- STEP7

- Panel PC industriale

- MOVICON 11.1

- PROFIBUS-DP

- Motore Brushless 185 Nm con azionamento

Attività svolte

- Analisi tecnica

- Sviluppo PLC e integrazione azionamenti

- Sviluppo HMI/SCADA

- Integrazione sensori e infrastruttura dati

- Collaudo, messa in servizio e validazione

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.