Sistema di automazione Siemens per presse idrauliche nel settore automotive

- 20/10/2014

- 3 minuti di lettura

L'azienda cliente

Il committente è un’azienda italiana specializzata nella progettazione e costruzione di presse idrauliche per il settore automobilistico.

L’impianto oggetto dello use case è una linea dedicata alla produzione di longheroni per veicoli industriali, composta da 10 presse oleodinamiche e un insieme complesso di assi e periferiche che richiedono un controllo sincrono e di elevata precisione. Il contesto produttivo è tipico dell’industria automotive: volumi ripetuti, tolleranze stringenti e la necessità di integrazione con i sistemi gestionali aziendali.

La necessità

L’azienda cliente aveva bisogno di un sistema di automazione in grado di garantire: controllo di posizione e di pressione estremamente preciso sugli assi oleodinamici; affidabile coordinamento di più presse distribuite sulla linea; integrazione con la rete dati aziendale per lo scambio di informazioni su produzione e batch; e un’interfaccia di supervisione centralizzata per monitorare stato macchina, allarmi e KPI produttivi.

Inoltre serviva un’architettura software robusta per operare con la componentistica industriale esistente (reti Profibus/ProfiDrive, HMI, PLC Siemens) mantenendo alta disponibilità e facilità di manutenzione.

La soluzione sviluppata

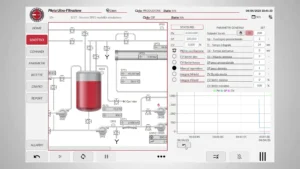

Noi di Eureka System abbiamo realizzato un sistema di automazione software basato su tecnologia Siemens, progettato per controllare e sincronizzare 10 presse idrauliche con un totale di 24 assi a olio e 11 assi oleodinamici in albero elettrico.

L’architettura principale prevede un PLC S7-300 con CPU S7-317T-2 DP (CPU Siemens “Tecnologica”) come master di controllo, 2 remote I/O ET200S su Profibus DP, 10 remote I/O ET200S collegate in rete ProfiDrive per il controllo assi e un Touch Panel TP177 per l’interfaccia locale.

La connettività di livello superiore è assicurata tramite rete Ethernet verso il PC di supervisione e l’integrazione col gestionale aziendale: i dati di produzione (numeri pezzi, batch, stati macchina) vengono scambiati in tempo reale per garantire tracciabilità e sincronizzazione degli ordini. L’applicazione si è distinta per l’implementazione di algoritmi di controllo posizione/pressione ottimizzati per idraulica, la messa a punto della rete ProfiDrive per motion control distribuito e la gestione di 520 I/O digitali e analogici in campo. Tutto il software è stato sviluppato con attenzione alla manutenibilità, alla diagnostica avanzata e alla sicurezza funzionale operativa.

I vantaggi ottenuti

- Precisione di processo: controllo accurato di posizione e pressione sugli assi oleodinamici, con conseguente riduzione degli scarti e miglioramento della qualità dei longheroni.

- Coordinamento operativo: gestione sincronizzata di 10 presse e 24 assi (inclusi 4 macchine a 3 assi e 6 a 2 assi), resa possibile dall’adozione di ProfiDrive e dalla CPU S7-317T-2 DP.

- Integrazione IT/OT: scambio automatico di dati di produzione e batch con il gestionale aziendale tramite Ethernet, migliorando tracciabilità, reportistica e pianificazione.

- Centralizzazione della supervisione: interfaccia HMI TP177 e supervisione PC che consentono monitoraggio in tempo reale, diagnostica rapida e riduzione dei tempi di fermo macchina.

- Scalabilità e manutenzione: architettura modulare basata su ET200S e PLC Siemens che facilita interventi, ampliamenti futuri e gestione dei 520 I/O digitali/analogici.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Idraulica industriale

Settore

Automotive

Location

Italia

Anno d'integrazione

2014

Tecnologie integrate

- PLC Siemens S7-317T-2 DP (S7-300)

- Rete ProfiDrive per motion control distribuito

- Remote I/O ET200S

- Touch Panel TP177

- PC di supervisione

- Controllo assi oleodinamici

Attività svolte

- Analisi tecnica e progettazione

- Programmazione PLC e sviluppo motion control (ProfiDrive)

- Integrazione I/O e reti

- Integrazione supervisione e scambio dati con gestionale

- Messa in servizio, collaudo e tuning

- Formazione operatori e supporto operativo

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.