Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

Si tratta di un’azienda italiana che lavora nel settore della lavorazione dei metalli, producendo macchine per esigenze tecniche anche molto particolari. Per questo progetto, si fa riferimento alla Business Unit legata alle lavorazioni in metalli preziosi.

Questo progetto destinato al settore della lavorazione dell’oro richiedeva l’automazione di una macchina per l’elettrodeposizione.

Si tratta di un procedimento galvanico, e come tale è adatto solo all’uso su metalli. Un elemento metallico viene immerso in un bagno galvanico e attraversato da correnti elettriche. Le correnti passando da un elettrodo in oro all’altro elettrodo (l’oggetto immerso) apportano particelle di materiale sull’oggetto da dorare.

Il risultato è uno strato molto uniforme nonostante sia sottilissimo, si tratta di una tecnica relativamente semplice che si presta all’uso su oggetti da indossare (orecchini, anelli, eccetera) che possono essere d’argento o metallo non nobile; più raramente viene usata per uniformare il colore degli oggetti in oro.

Eureka System ha sviluppato la soluzione software che ha permesso a un’azienda costruttrice di impianti per la galvanica ed elettrodeposizione di materiali preziosi, di automatizzare i processi di elettrodeposizione dell’oro.

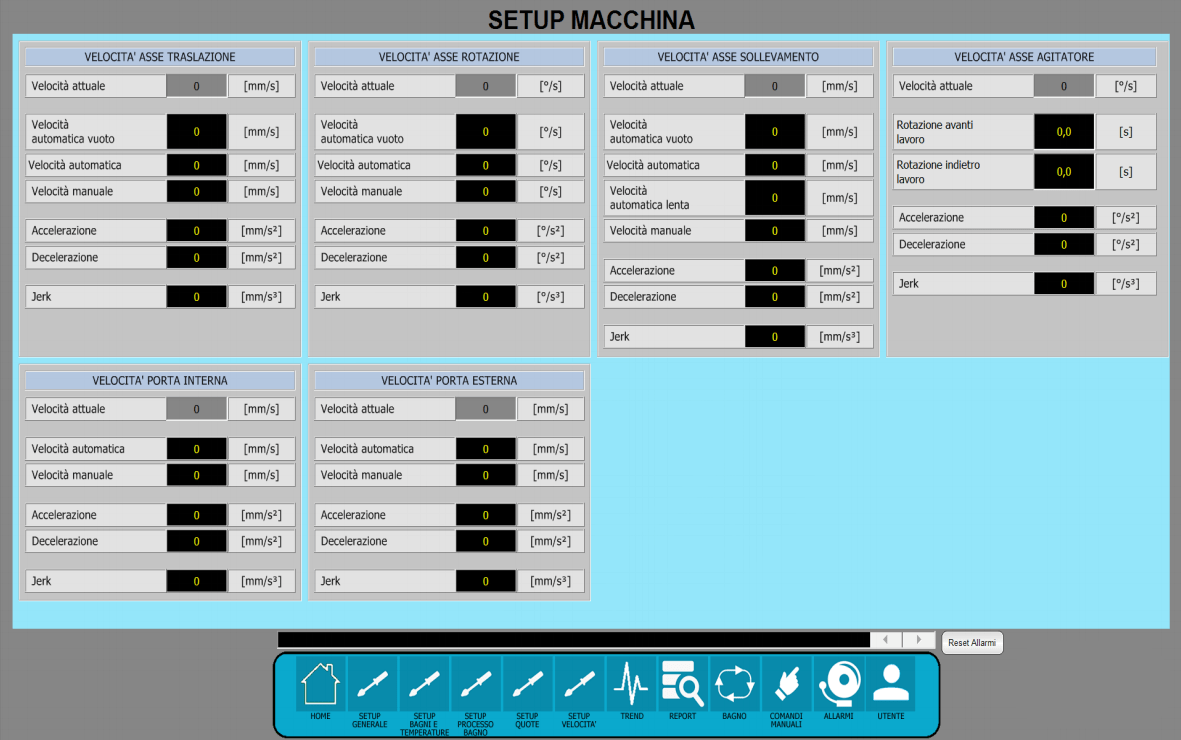

Il lavoro svolto si contraddistingue per la complessità del processo controllato. Lo studio pre-sviluppo effettuato da Eureka ha interessato leggi fisiche, chimiche e matematiche. Il progetto nella sua interezza ha riguardato lo studio del processo e l’estrapolazione degli algoritmi successivamente applicati, lo sviluppo del software PLC per la gestione del processo, sviluppo dell’interfaccia software HMI per la registrazione e la gestione dei dati di processo, il sistema di gestione e stampa dei report di processo, la gestione della pesatura con grado di precisione al milligrammo, nonché la messa in servizio dell’impianto chiavi-in-mano.

Il sistema sviluppato è in grado di effettuare in modo automatico un trattamento galvanico di elettrodeposizione di leghe d’oro a varia caratura, ossia di depositare automaticamente su un oggetto uno strato d’oro, il cui preciso spessore viene indicato a monte del processo del bagno di doratura.

Lato software, per interfacciare l’operatore con la macchina è presente un supervisore (disponibile in 4 lingue), grazie a cui è possibile controllare gli stati delle apparecchiature e impartire comandi al sistema.

La macchina creata si inserisce in una delle fasi relative alla produzione di oggetti elettroformati (vuoti o pieni), ottenuti a partire dalla preparazione di una matrice in lega bassofondente, in zama, o in altri materiali metallici. Su questa matrice, costruita sulla base della forma e delle dimensioni dell’oggetto che si vuole poi mettere a bagno, viene depositato un rivestimento costituito da una lega d’oro, ottenuta tramite deposizione elettrochimica da una soluzione contenente oro e altri metalli leganti. Gli oggetti da trattare (ad esempio gioielli o particolari per l’orologeria) vengono posizionati manualmente su un telaio, poi agganciato a un supporto fissato al braccio di movimentazione automatica. È sufficiente che l’operatore imputi i dati relativi alla caratura desiderata e avvii il processo, perché vengano eseguiti in automatico gli step di elettrodeposizione, alternati a fasi di pesatura del deposito man mano realizzato.

La movimentazione automatica dei telai, dalle vasche di elettrodeposizione alle vasche di pesata, è eseguita da due bracci meccanici. Ogni braccio è dotato di due motori brushless per la movimentazione orizzontale e verticale.

Il sistema sviluppato è in grado di effettuare in modo automatico un trattamento galvanico di elettrodeposizione di leghe d’oro a varia caratura, ossia di depositare automaticamente su un oggetto uno strato d’oro, il cui preciso spessore viene indicato a monte del processo del bagno di doratura.

Oltre alle applicazioni destinate alla gioielleria, con questo sistema è possibile anche effettuare l’elettrodeposizione automatica su piccoli componenti, inserendoli nella vasca di doratura all’interno di barili agganciati a un particolare telaio. Questo telaio è dotato di una scheda per il controllo della rotazione di quattro motori collegati ai barili; la scheda viene controllata via radio da una trasmittente collegata a un modulo seriale, ed è alimentata per mezzo di un giunto rotante escludibile con un cilindro per le fasi di pesatura e inserimento/estrazione telaio (inizio e fine processo).

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Automazione industriale

Lavorazione metalli

Italia

2012

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.

TECNOLOGIE INTEGRATE SU MISURA

Grazie allo studio, l’ideazione e lo sviluppo di soluzioni su misura per sistemi automatici industriali, aiutiamo le aziende a innovarsi in un’ottica 4.0 e 5.0 mantenendo con efficacia i loro metodi di produzione già consolidati.

Da vent’anni sviluppiamo sistemi OT personalizzati che si integrano perfettamente nel loro specifico contesto produttivo.

Privacy Policy | Cookie Policy | Settings

© Eureka System, all rights reserved

Eureka System

Best of Industry 4.0