Automazione carico e scarico linea squadrabordatura: sicurezza e tracciabilità

- 21/10/2015

- 4 minuti di lettura

L'azienda cliente

Il committente è un’azienda OEM specializzata nella progettazione e costruzione di impianti di handling per il settore legno, con particolare esperienza nelle linee di lavorazione pannelli. Il cliente, che opera in contesti industriali dove affidabilità, sicurezza e integrazione software sono requisiti essenziali, ci ha contattato per automatizzare e mettere in sicurezza le operazioni di carico e scarico su una linea di squadrabordatura, con tracciabilità e supervisione centralizzata.

La necessità

Il cliente aveva bisogno di trasformare le operazioni di carico e scarico della linea di squadrabordatura da attività fragili e frammentate in un processo affidabile, tracciabile e conforme alle normative di sicurezza funzionale. Sulla linea convivevano numerosi dispositivi e reti industriali e la gestione manuale o parzialmente automatizzata generava vari punti di rischio: ritardi nei cicli, incongruenze nella tracciabilità dei pannelli, possibili eventi nelle aree pericolose e difficoltà nel diagnosticare guasti da remoto.

Il committente chiedeva quindi una soluzione che garantisse sincronizzazione tra azionamenti e logiche di processo, tracciabilità dei lotti tramite lettori barcode collegati a un database centralizzato (SQL Server), risposta deterministica nelle zone con vincoli di safety e la possibilità di intervento e monitoraggio remoto per ridurre i fermi macchina. In sintesi, l’obiettivo era ottenere una linea di squadrabordatura più efficiente, sicura e integrata con i sistemi IT aziendali, senza stravolgere l’impianto esistente.

La soluzione sviluppata

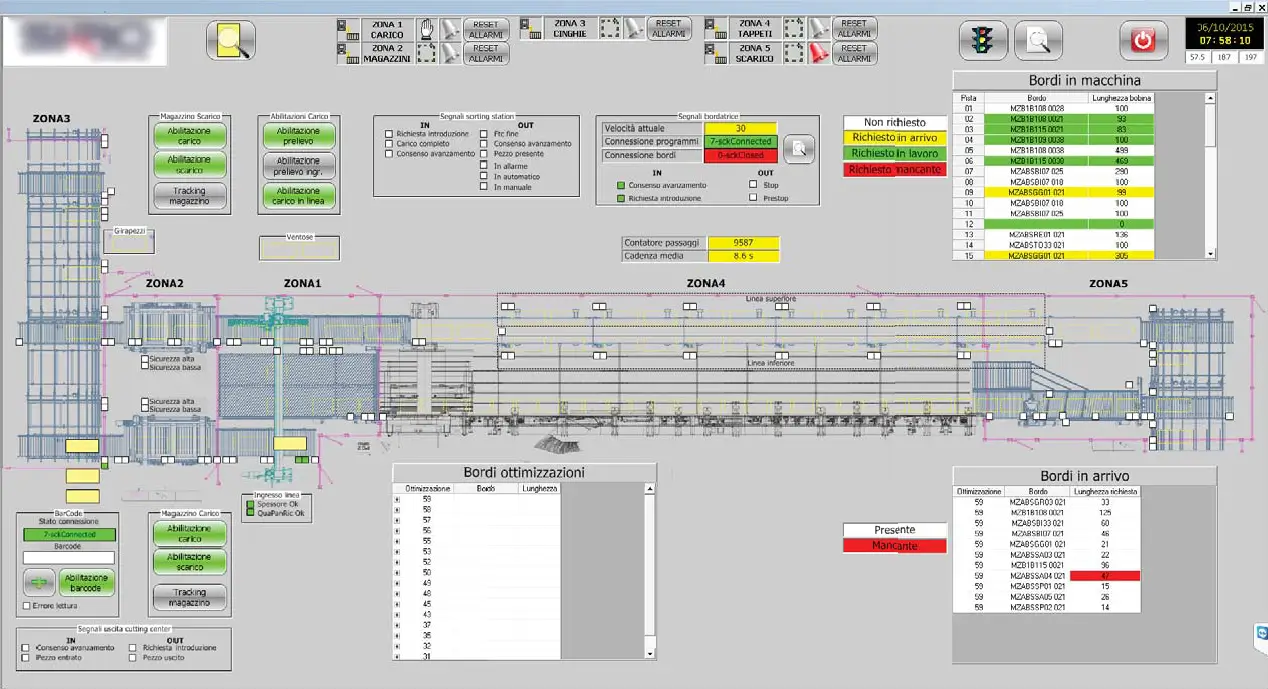

Abbiamo progettato un’architettura software-hardware che integra controllo di processo, safety e supervisione per rendere la linea di squadrabordatura pienamente automatizzata e tracciabile. Sul piano del controllo abbiamo sviluppato il software PLC per la gestione sequenziale delle utenze nelle zone di carico e scarico, curando la sincronizzazione dei quattro drive e la comunicazione con i PLC Siemens S7-300 attraverso le reti ProfiDrive, Profibus e Profinet in modo da garantire tempi di risposta e coordinamento affidabili. Per le aree dove la sicurezza è critica abbiamo separato le logiche funzionali implementando PLC Safety Leuze: questa scelta assicura risposte determinate e conformità alle normative, mantenendo la logica di safety indipendente ma coerente con il resto del processo.

A livello di supervisione abbiamo realizzato un sistema SCADA integrato con Microsoft SQL Server per la storicizzazione degli eventi, la generazione di report e la tracciabilità dei pannelli tramite i lettori barcode Ethernet. Le schermate HMI sono state progettate per ridurre l’errore operatore e velocizzare le procedure di carico/scarico, mentre il teleservice tramite NetRD permette diagnosi e interventi remoti, diminuendo i tempi di fermo.

Il software è stato sviluppato con approccio modulare e pratiche di ingegneria che facilitano manutenzione, aggiornamenti e futuri ampliamenti: la struttura dati per l’integrazione con il database è coerente e scalabile, le routine PLC sono organizzate per riuso e testabilità, e l’interfaccia SCADA espone KPI e allarmi utili per decisioni operative rapide. In questo modo abbiamo consegnato una soluzione che unisce automazione di linea, safety certificabile e integrazione IT/OT, ottimizzata per le esigenze tipiche del settore Legno.

I vantaggi ottenuti

- Sicurezza migliorata: l’adozione di PLC Safety dedicate e la segregazione delle logiche per le aree pericolose hanno ridotto il rischio operativo e reso più semplice la conformità normativa.

- Controllo centralizzato e tracciabilità: il supervisore SCADA con integrazione a SQL Server ha permesso la storicizzazione dei dati di processo e la tracciabilità dei pannelli tramite i lettori barcode, semplificando la reportistica e la rintracciabilità dei lotti.

- Affidabilità e sincronizzazione delle operazioni: l’integrazione su reti industriali (ProfiDrive, Profibus, Profinet) ha garantito sincronizzazione affidabile tra drive e PLC, riducendo anomalie di processo e fermi macchina indesiderati.

- Maggiore efficienza operativa: le logiche PLC per la gestione automatica delle utenze nelle zone di carico/scarico hanno snellito le operazioni manuali, riducendo i tempi di ciclo e gli errori dell’operatore.

- Manutenzione e supporto facilitati: la teleassistenza NetRD e l’architettura modulare del software agevolano diagnosi remote, aggiornamenti e interventi con minor impatto produttivo.

- Scalabilità: la struttura a moduli e l’uso di standard di comunicazione permettono futuri ampliamenti (nuovi I/O, altri pannelli HMI, integrazione MES) senza riprogettazioni onerose.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Legno arredo

Location

Italia, Veneto

Anno d'integrazione

2015

Tecnologie integrate

- PLC Siemens S7-300

- PLC Safety Leuze

- SCADA integrato con Microsoft SQL Server

- Reti industriali: Profibus, Profinet, Ethernet

- Lettori barcode

- Teleservice NetRD

Attività svolte

- Analisi tecnica e progettazione controllo & safety

- Sviluppo software PLC (logiche di processo)

- Sviluppo e validazione PLC Safety

- Integrazione SCADA e SQL Server (storicizzazione & tracciabilità)

- Commissioning, FAT, messa in servizio on-site

- Setup teleservice e supporto remoto

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.