Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

Il progetto è stato commissionato da un’azienda costruttrice di impianti per il settore food industry che cercava un partner per sviluppare e mettere in servizio il controllo automatico dell’intero processo produttivo: dallo stoccaggio degli oli alla formulazione del prodotto, fino alla pastorizzazione e alla pesatura dei componenti.

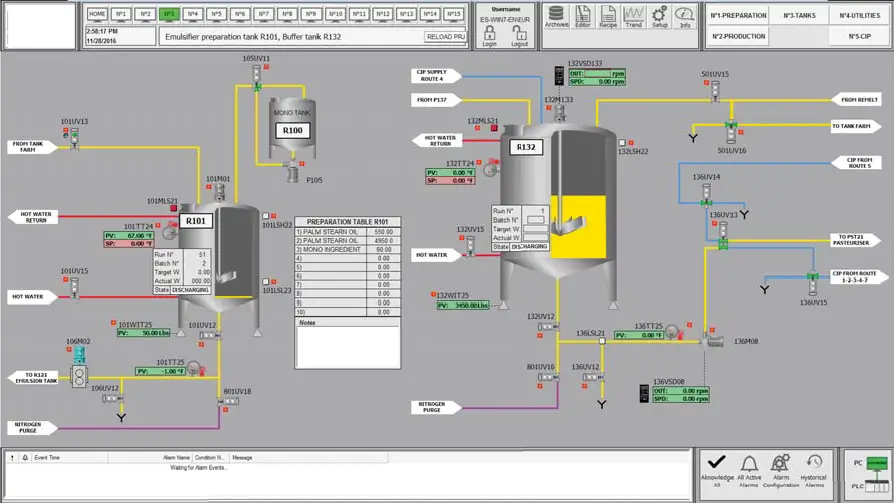

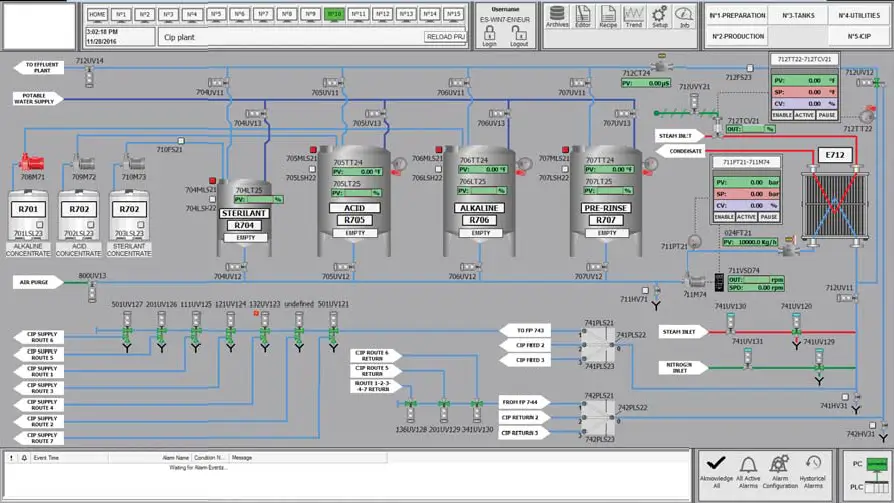

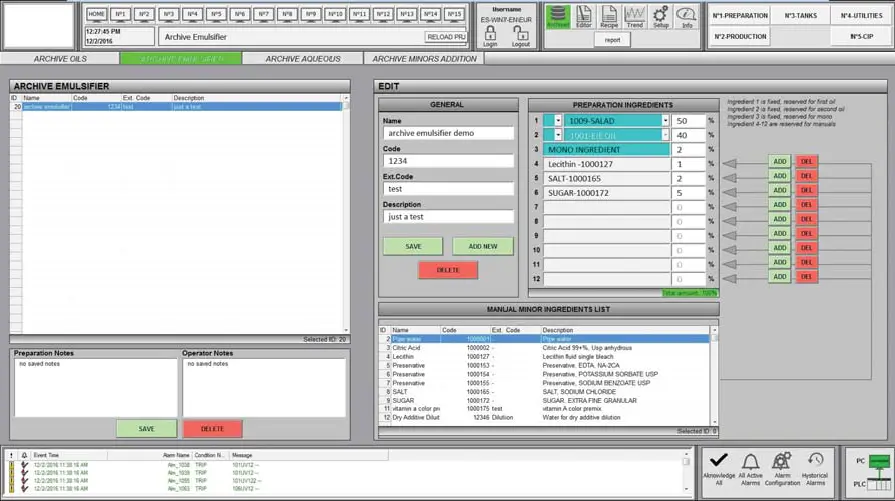

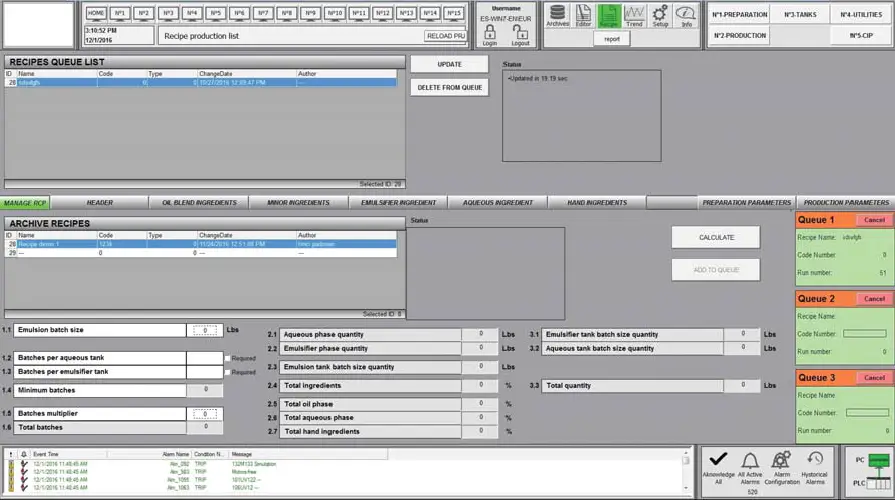

L’impianto necessitava di un sistema di controllo che gestisse in modo centralizzato e tracciabile i flussi e le quantità dei componenti, tutte le sequenze di produzione, il controllo delle temperature durante la pastorizzazione, le pesature di precisione e l’esecuzione di ricette diverse per prodotti finali distinti.

Era inoltre fondamentale l’integrazione con altri impianti collegati e la possibilità di monitorare e intervenire in tempo reale tramite interfacce HMI professionali. Sul piano operativo serviva una soluzione software utile al cliente per ridurre i tempi di setup, migliorare la ripetibilità dei lotti e facilitare le attività di tracciabilità, manutenzione e diagnostica.

Abbiamo progettato e implementato una soluzione di controllo che integra in modo coerente hardware consolidato e software su misura per garantire robustezza, tracciabilità e facilità d’uso. La logica PLC è stata sviluppata su una CPU Rockwell ControlLogix L72 ed è stata dimensionata per gestire l’intero parco segnali dell’impianto: 1.160 I/O digitali e analogici, compresi 350 attuatori e valvole, 40 motori e circa 120 sensori distribuiti sui processi di stoccaggio, formulazione e pastorizzazione. Per il controllo degli azionamenti abbiamo adottato 16 inverter PowerFlex in EtherNet/IP mentre la connettività di campo è stata garantita da 6 nodi I/O remoti e da una rete EtherNet/IP/Ethernet che assicura latenza ridotta e interoperabilità con i dispositivi di processo.

L’interfaccia operativa è stata realizzata su due touchpanel con FactoryTalk View SE, dove abbiamo integrato un modulo di gestione ricette capace di richiamare parametri di dosaggio, temperature di pastorizzazione e sequenze di lavorazione in modo rapido e ripetibile; la soluzione registra automaticamente i parametri di batch per garantire tracciabilità e supportare le attività di qualità e audit. La pesatura è stata trattata con particolare attenzione: i due sistemi Laumas iEtherNet/IP sono stati integrati nativamente nel ciclo produttivo per ottenere dosaggi puntuali e sincronizzati con la logica di processo, mentre la scheda di termoregolazione Piovan è stata collegata via gateway EtherNet/IP–Modbus per assicurare un controllo termico preciso durante la pastorizzazione.

Abbiamo curato anche tutti gli aspetti di integrazione e messa in servizio: lo scambio di consensi con impianti esterni è stato reso affidabile grazie a protocolli standard e a logiche di handshake; la gestione degli allarmi, i tool diagnostici in HMI e le routine di commissioning on-site hanno permesso di tarare il sistema in condizioni reali di produzione.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Automazione industriale

Alimentare

Asia Meridionale

2018

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.