Revamping PLC e safety-PLC per impianti di calcestruzzo cellulare autoclavato (AAC)

- 20/10/2010

- 4 minuti di lettura

L'azienda cliente

Nel settore dei materiali edili la continuità produttiva e la sicurezza sono elementi non negoziabili. In questo Use Case descriviamo come abbiamo modernizzato il controllo di un impianto per la produzione di calcestruzzo cellulare autoclavato (AAC), riducendo l’obsolescenza, introducendo una sicurezza funzionale certificata e mantenendo gli investimenti esistenti grazie a un revamping mirato.

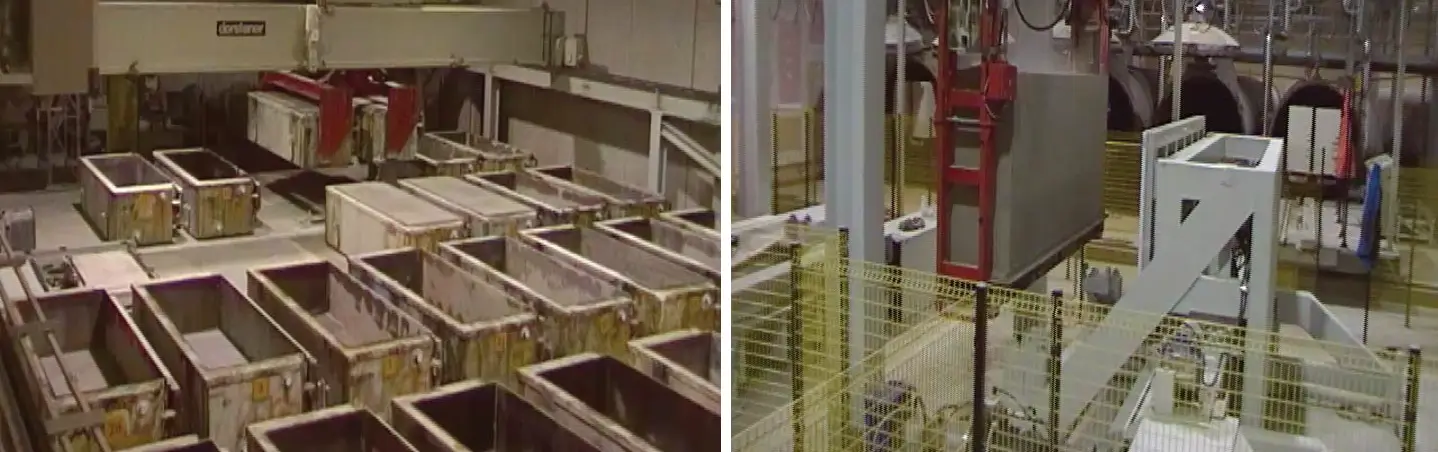

Il cliente è un produttore italiano di componenti per l’edilizia specializzato nella produzione di calcestruzzo cellulare autoclavato (AAC). Lo stabilimento opera in regime continuo e necessita di un controllo affidabile per garantire costanza delle caratteristiche fisico-meccaniche del prodotto, basso TCO e conformità alle normative di sicurezza. L’infrastruttura originaria, basata su logiche Siemens S5, esponeva l’azienda a rischi di obsolescenza e a limiti nella diagnostica e integrazione con sistemi aziendali moderni.

La necessità

L’impianto presentava esigenze concrete e misurabili:

- sostituire o aggiornare il controllo per evitare indisponibilità dovute a parti non reperibili;

- introdurre un sistema di safety certificato (safety-PLC) laddove non esisteva;

- ridurre l’impatto economico e temporale del revamping evitando sostituzioni totali dell’hardware esistente;

- migliorare supervisione, diagnostica e tracciabilità per abbassare i tempi di fermo e migliorare la qualità;

- garantire scalabilità per integrazioni future (MES/ERP, telemetria, ottimizzazione).

Queste necessità assumevano particolare rilevanza vista l’estensione dell’impianto: 35 rulliere e catenarie, 19 macchine e oltre 3.000 punti I/O da gestire.

La soluzione sviluppata

Abbiamo adottato un approccio di revamping conservativo e modulare, progettato per modernizzare il controllo dell’impianto senza rivoluzionare le infrastrutture già presenti. Le logiche legacy Siemens S5 sono state migrate verso nuove CPU Siemens S7, distribuendo tre CPU S7 che oggi coordinano l’intero processo. Dove possibile abbiamo mantenuto le periferie esistenti trasformandole in nodi su bus di campo: questa scelta ha permesso di ridurre cablaggi, contenere i costi e minimizzare i tempi di fermo rispetto a una sostituzione completa dell’hardware. L’architettura di campo ora gestisce 3.054 punti I/O distribuiti su due reti Profibus DP (uno da 28 nodi e uno da 8 nodi) e integra 16 encoder su Profibus, mentre una rete Ethernet dedicata collega la supervisione e facilita l’integrazione con sistemi aziendali futuri.

A livello di quadro elettrico abbiamo rivisto l’organizzazione interna: il revamping di 15 quadri esistenti è stato affiancato dalla costruzione di 4 nuovi quadri ottimizzati per accessibilità, manutenzione e cablaggio standardizzato. Sul fronte della sicurezza funzionale, l’impianto è stato dotato di dispositivi di protezione e di un safety-PLC dedicato che gestisce interblocchi, zone di arresto e tutte le logiche di sicurezza obbligatorie — un salto qualitativo fondamentale per la conformità normativa e la protezione degli operatori.

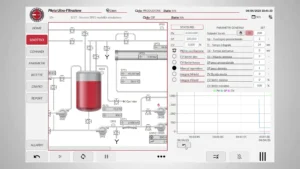

La supervisione è stata centralizzata in un PC in sala controllo collegato a 11 postazioni locali, alcune dotate di interfacce operatore HMI, per garantire monitoraggio distribuito, diagnostica puntuale e interventi rapidi direttamente in prossimità delle macchine.

L’intero progetto ha seguito una metodologia e una roadmap precisa: analisi funzionale, mapping dei segnali, strategia di retrofit per minimizzare downtime, test FAT e SAT accurati, infine formazione degli operatori e consegna della documentazione tecnica. Il risultato è un sistema più affidabile, facilmente estendibile e pronto per integrazioni future con MES/ERP e funzionalità di raccolta dati avanzata.

I vantaggi ottenuti

L’intervento ha trasformato un rischio di obsolescenza in un’opportunità di valore operativo: la migrazione su CPU Siemens S7 e la razionalizzazione delle periferie su bus di campo assicurano reperibilità dei ricambi e rendono l’impianto sostenibile nel medio-lungo periodo, riducendo il rischio di fermi imprevisti legati a componenti non più disponibili.

Dal punto di vista della sicurezza, l’introduzione del safety-PLC ha colmato una lacuna critica: ora le logiche di interblocco e le aree di arresto sono gestite in modo centralizzato e certificabile, aumentando la protezione degli operatori e la conformità alle normative vigenti. Questo non è solo un adeguamento normativo, ma riduce anche il rischio di incidenti che causano fermi macchina prolungati.

La centralizzazione della supervisione e l’inserimento di postazioni locali con HMI hanno migliorato la diagnostica e la capacità di intervento in prossimità delle macchine: gli allarmi sono più chiari, le cause dei malfunzionamenti si individuano più rapidamente e gli operatori possono intervenire in modo mirato, abbattendo il tempo medio di ripristino. Parallelamente, il restyling dei quadri e la standardizzazione del cablaggio hanno reso la manutenzione quotidiana più efficiente e meno soggetta a errori. Questo si traduce in interventi più rapidi, minori costi di manutenzione e una curva di apprendimento ridotta per il personale tecnico.

Sul fronte della qualità di prodotto e della tracciabilità, il controllo più preciso dei parametri di processo e la maggiore disponibilità dei dati consentono regolazioni più stabili del calcestruzzo cellulare autoclavato: risultati ripetibili, meno scarti e una migliore corrispondenza alle specifiche richieste dal cliente finale.

Infine, la nuova architettura è progettata per crescere: la presenza di reti Profibus ed Ethernet, insieme alla modularità introdotta, facilita integrazioni future con MES/ERP, sistemi di telemetria e funzionalità di ottimizzazione (es. predictive maintenance o energy management), permettendo all’azienda di evolvere senza grosse interruzioni operative.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Edilizia

Location

Italia

Anno d'integrazione

2010

Tecnologie integrate

- CPU Siemens S7 (migrazione da S5)

- Safety-PLC

- I/O digitali e analogici

- HMI locali

- PC di supervisione

- Quadri elettrici: 15 revampati + 4 nuovi

- Reti Profibus DP

- Rete Ethernet

Attività svolte

- Migrazione PLC

- Implementazione safety-PLC

- Revamping e costruzione quadri elettrici

- Configurazione reti e integrazione I/O

- FAT/SAT, commissioning e formazione

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.