Sistema di visione Keyence per il controllo qualità della minuteria per Automotive

- 04/07/2025

- 4 minuti di lettura

L'azienda cliente

Il cliente di questo progetto di visione artificiale è una carpenteria specializzata nella produzione di minuteria e componenti di fissaggio per il settore automotive. In una linea ad alta velocità, i pezzi in fila possono facilmente sembrare a prima vista tutti uguali, ma è sufficiente un graffio per compromettere un intero lotto destinato al cliente finale.

Operando in un contesto con requisiti qualitativi stringenti e volumi produttivi costanti, la rilevazione precoce di difetti superficiali diventa uno strumento cruciale per evitare rilavorazioni e fermi linea. Il cliente si è rivolto a noi proprio per intercettare quei difetti invisibili al controllo manuale, senza rallentare la produzione. Abbiamo quindi progettato un sistema di visione che controlla ogni faccia del pezzo, integra la segnalazione e lo scarto automatico e si adatta all’ambiente di reparto.

La necessità

Ci è stato chiesto di progettare un sistema di ispezione pezzi che rispettasse vincoli produttivi e ambientali specifici:

- ispezionare entrambe le facce del pezzo;

- integrare l’espulsione automatica dei pezzi non conformi;

- operare in condizioni industriali (temperatura 5–45 °C, umidità ≤ 80%, presenza di polveri e spruzzi);

- garantire un throughput compatibile con la linea: trasporto fino a 2 pezzi/s e controllo garantito a 1 pezzo/s;

- predisporre l’architettura software per integrazioni future (alimentazione automatica dei pezzi, integrazione con il MES).

Questi requisiti richiedevano una soluzione che unisse l’affidabilità delle acquisizioni alla sincronizzazione meccanico-elettronica e alla facilità di integrazione con i sistemi di fabbrica.

La soluzione sviluppata

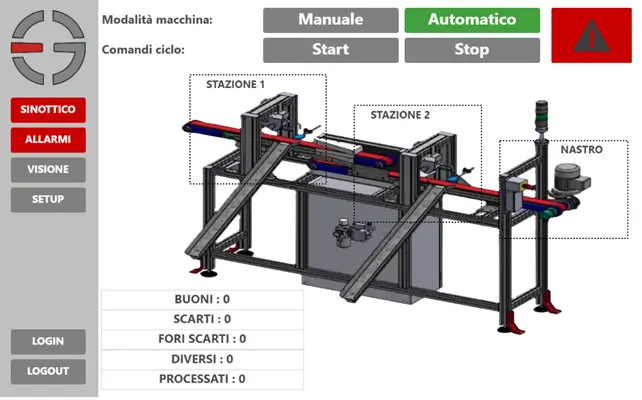

Per rispondere alla necessità del cliente abbiamo progettato e realizzato un sistema di ispezione superficiale su misura che unisce visione artificiale, automazione e meccanica in un flusso operativo continuo e facilmente integrabile con le linee esistenti. Il cuore del sistema è costituito da due unità di visione Keyence VS-L160MX collocate in punti strategici: la prima si occupa dell’ispezione della faccia esterna dei pezzi nella stazione di alimentazione, la seconda a valle del ribaltamento meccanico per l’ispezione della faccia interna. Le camere vengono attivate dal trigger di presenza del pezzo, generato dalle fotocellule; la sincronizzazione tra acquisizione immagine e movimento del nastro è gestita da un PLC Omron che riceve l’encoder di posizione, assicurando acquisizioni nitide anche alle velocità richieste dalla produzione.

Dal punto di vista dell’elaborazione immagini, abbiamo adottato un approccio pratico ed efficace: algoritmi di analisi real-time ottimizzati per l’individuazione di graffi, ammaccature e difetti superficiali, tarati su un dataset di pezzi campione fornito dal cliente. La pipeline di visione combina filtri di pre-elaborazione per gestire riflessi e variazioni luminose con logiche di classificazione tarate per la minuteria metallica, riducendo così i falsi positivi e migliorando la ripetibilità dell’ispezione.

Sul piano meccanico abbiamo integrato i nastri a due livelli con il dispositivo di ribaltamento per gravità, in modo che ogni pezzo venga esaminato su entrambe le superfici senza interventi manuali aggiuntivi. Quando il software di visione segnala un difetto, il PLC comanda l’attivazione degli espulsori ad aria, che deviano il pezzo scarto verso uno scivolo laterale; tutte le azioni sono registrate in log con timestamp per permettere analisi puntuali di produzione e qualità.

La carpenteria e i componenti della macchina sono stati progettati per l’ambiente operativo dichiarato: struttura robusta, nastri antistatici e scivoli di evacuazione dimensionati per un funzionamento continuo in presenza di polveri e spruzzi. L’integrazione elettrica e di controllo è stata realizzata con un quadro locale IP55 contenente alimentazioni, protezioni e l’elettronica di controllo, mentre l’interfaccia HMI offre una vista operativa immediata sullo stato dei controlli e sui contatori pezzi buoni/scarti.

Durante la fase di commissioning abbiamo eseguito la taratura fine dei parametri di acquisizione (tempi di esposizione, sincronia luce-scatto) e della logica di classificazione con prove su pezzi reali, fino al superamento del Test di Accettazione (SAT) effettuato con il responsabile di progetto del cliente.

La soluzione è stata concepita pensando anche alla scalabilità: la logica software e gli I/O fisici sono predisposti per l’alimentazione automatica dei pezzi o per un futuro collegamento a un MES aziendale, senza necessità di riprogettare il sistema di ispezione.

I vantaggi ottenuti

- Ispezione automatica su entrambe le superfici con criteri ripetibili e tracciatura degli eventi.

- Throughput compatibile con la produzione: gestione fino a 2 pezzi/s con controllo garantito a 1 pezzo/s, mantenendo qualità senza rallentare la linea.

- Espulsione automatica e tracciabilità degli scarti migliorano drasticamente la gestione delle difettosità.

- Componenti e quadro IP55, progettati per polveri e spruzzi, assicurano affidabilità in ambiente industriale.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Visione Artificiale

Settore

Metalmeccanico

Location

Italia, Veneto

Anno d'integrazione

2025

Tecnologie integrate

- N.2 sistemi di Visione Keyence VS-L160MX con AI incorporata

- N.2 illuminatori multispettrali Keyence CA-DRM10X

- Fotocellula di rilevazione presenza pezzi

- N.2 sistemi di trasporto a cinghia

- PLC Omron, encoder, I/O

- CPU di visione Keyence

- Sistema di espulsione pneumatico (gruppo aria ed elettrovalvole)

- Sistema Safety

- Quadro elettrico IP55

Attività svolte

- Progettazione e fornitura elettrica e meccanica

- Integrazione hardware Keyence

- Sviluppo software PLC e HMI

- Sviluppo software Visione Artificiale

- Test su pezzi reali e validazione (SAT)

- Training e documentazione

- Installazione, messa in servizio

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.