Un sistema robotico con visione artificiale per il riempimento degli stampi di poliuretano espanso

- 11/03/2024

- 4 minuti di lettura

L'azienda cliente

Questo progetto di robotica speciale è stato sviluppato da Eureka System per un’azienda del settore Arredamento con sede produttiva in Veneto.

L’azienda vanta una storia di oltre 60 anni di esperienza nello stampaggio di materie plastiche, in particolare di elementi in poliuretano espanso. La sua competenza nella lavorazione di questo materiale, le ha permesso di distinguersi nel settore, realizzando prodotti e semilavorati destinati a molteplici settori: dall’arredamento all’illuminazione, dall’automotive alla nautica, dai giocattoli all’oggettistica varia.

La necessità

All’interno di un nuovo impianto produttivo per la produzione di arredi in poliuretano espanso, il cliente aveva la necessità di automatizzare un processo prima interamente manuale. Nello specifico si trattava della fase di lavorazione dei prodotti che comprendeva il riempimento degli stampi: l’operatore si occupava della movimentazione manuale della testa di miscelazione ed erogazione del poliuretano, un’operazione critica che lasciava l’operatore in un contesto potenzialmente pericoloso a stretto contatto con il materiale chimico per tutta la durata del riempimento dello stampo.

Le criticità del processo manuale erano diverse:

- Il processo di riempimento degli stampi è un processo lento che richiede anche un notevole sforzo fisico da parte dell’operatore.

- In termini di sicurezza, in fase di erogazione del poliuretano l’operatore lavorava direttamente a stretto contatto con il materiale chimico.

- Inoltre, la qualità del prodotto finale era direttamente dipendente dall’abilità dell’operatore stesso.

Per risolvere queste criticità, nel nuovo impianto si è voluto automatizzare questo processo utilizzando un robot industriale sotto la supervisione dell’operatore in linea.

La soluzione sviluppata

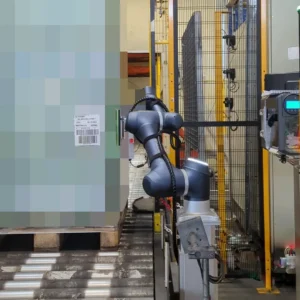

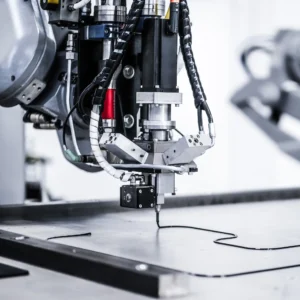

Eureka System ha sviluppato una soluzione robotica completa per automatizzare il processo di riempimento degli stampi. Si tratta di un’applicazione robotica speciale, in cui un robot industriale asserve contemporaneamente due linee di produzione di sedie e altri elementi d’arredo in poliuretano espanso. Il robot utilizzato è un COMAU a 6 assi, modello Smart 5 NJ-110-3.0 con 110 kg di capacità di carico al polso e uno braccio orizzontale di 2980 mm e controllore KEBA. Per effettuare tutte le operazioni necessarie, questo robot antropomorfo porta al polso sia la testa di erogazione che miscela ed eroga il poliuretano negli stampi, sia una telecamera KEYENCE per la Visione Artificiale. che acquisisce le immagini del foro dello stampo per calcolare le coordinate precise del foro.

Una tipica fase di lavoro di questa applicazione si compone in questo modo:

- Il robot si posiziona in modo che la telecamera al polso, movimentata in altezza da un attuatore lineare, sia in grado di vedere il foro dello stampo in cui erogare il poliuretano.

- Il sistema di visione artificiale acquisisce un’immagine del foro e calcola le coordinate precise da utilizzare nel movimento del robot.

- Il robot si posiziona in base alle coordinate calcolate e scatta una seconda foto per verificarne la correttezza. Se errate, provvede a ricalcolarle e riverificarle; se corrette le memorizza e si dirige in una posizione di presa secondaria per fare il picking dell’imbuto tramite cui erogherà il poliuretano nello stampo.

- Preso l’imbuto, il robot torna in posizione e procede all’erogazione del poliuretano.

- Al termine di quest’operazione, che può variare nei tempi e nella quantità di materiale erogato a seconda della ricetta in produzione, il robot rilascia l’imbuto in una postazione laterale e avvia la pulizia automatica della testa di erogazione.

Dal punto di vista dell’interconnessione del sistema nel suo complesso, sono stati sfruttati due PLC: un PLC KEBA per la gestione del robot e la comunicazione con il sistema di visione artificiale e il PLC di linea, e un PLC SIEMENS che opera come PLC di linea. Il PLC KEBA comunica con KEYENCE tramite socket TCP/IP e con il PLC di linea tramite protocollo di comunicazione PROFINET. La sicurezza dell’applicazione viene gestita a livello superiore dal PLC Siemens, mentre il controllore Keba si occupa di gestire tutti i segnali Safety del robot e si interfaccia con il PLC di linea per comunicare lo stato dell’emergenza del robot e acquisire lo stato generale dell’emergenza della linea, compreso lo stato dei cancelli e delle barriere di sicurezza.

I vantaggi ottenuti

L’automazione tramite robot del processo di riempimento degli stampi ha portato a numerosi vantaggi per l’azienda cliente, sia nel contesto della sicurezza che della qualità in produzione.

- Migliore ergonomia del lavoro: l’operatore non è più a contatto con il poliuretano, un materiale chimico potenzialmente pericoloso.

- Il sistema di sicurezza integrato garantisce la protezione dell’operatore in caso di malfunzionamento del robot.

- Il processo è più preciso e richiede meno tempo rispetto al processo manuale.

- La qualità del prodotto è costante e non dipende dall’abilità dell’operatore.

- Il sistema di visione artificiale garantisce la precisione del posizionamento del robot.

- L’integrazione di diverse tecnologie ha permesso di realizzare una soluzione robotica completa e altamente efficiente; nell’ottica di ulteriori ottimizzazioni future, sarà possibile integrare facilmente la soluzione con altri sistemi automatizzati, infatti, in aggiunta ai brand e protocolli sopra elencati, l’applicazione potrebbe integrare altre tecnologie specifiche a seconda delle concrete esigenze produttive.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Robot con sistema di Visione Artificiale

Settore

Stampaggio plastico, Arredamento

Location

Italia, Veneto

Anno d'integrazione

2024

Tecnologie integrate

- Robot industriale COMAU Smart 5 NJ-110-3.0

- PLC Keba

- PLC Siemens

- Telecamera di precisione KEYENCE

- Software di visione artificiale

- Protocolli di comunicazione PROFINET; TCP/IP

Attività svolte

- Analisi

- Test Visione Artificiale

- Fornitura hardware

- Programmazione robot

- Sviluppo software PLC

- Sviluppo software di Visione Artificiale

- Collaudo e messa in servizio

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.