Trasporto e dosaggio dello zucchero: caso reale di automazione industriale

- 20/05/2011

- 3 minuti di lettura

L'azienda cliente

Siamo stati coinvolti da un’azienda costruttrice di impianti di automazione che opera nel settore alimentare, con l’incarico di progettare e mettere in opera la parte software dell’impianto dedicato al trasporto e al dosaggio dello zucchero.

Il committente fornisce macchinari e quadri elettrici per grandi stabilimenti, ma aveva bisogno di una soluzione di controllo e supervisione che garantisse integrazione, precisione nelle pesature e interoperabilità con gli impianti già presenti nello stabilimento. Il progetto si colloca quindi alla convergenza tra know-how meccanico-elettrico del cliente e la nostra esperienza nella programmazione di PLC, HMI e architetture di supervisione.

La necessità

Lo stabilimento doveva essere in grado di convogliare zucchero proveniente da diverse sorgenti verso destinazioni differenti, inclusi i carichi su camion cisterna, con livelli di accuratezza e tracciabilità tipici dell’industria alimentare. Serviva un controllo centralizzato dei flussi e dei dosaggi, la gestione di ricette e parametri di processo, la possibilità di interscambiare segnali con impianti terzi e la garanzia di conformità fiscale per le spedizioni.

In pratica, il cliente chiedeva una supervisione che non solo orchestrasse 54 macchine e centinaia di I/O, ma che permettesse anche diagnosi rapide, storicizzazione dei dati e piena integrazione con i sistemi di pesatura e gli azionamenti già installati.

La soluzione sviluppata

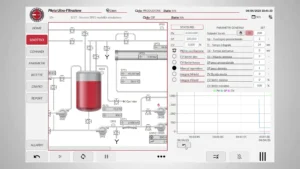

Abbiamo progettato e sviluppato l’intero stack software necessario per trasformare i requisiti operativi in un processo affidabile e ripetibile. La soluzione è nata intorno a un’architettura consolidata: due quadri elettrici MCC e quattro quadri RIO gestiscono la distribuzione dei segnali; il PLC, programmato con STEP7 V5.5, contiene la logica di processo che esegue la selezione di sorgenti e destinazioni, le ricette di dosaggio e le sequenze di carico. L’interfaccia operatore è stata realizzata con Siemens WinCC V7.0 su un PC di supervisione, offrendo in questo modo i pannelli per il settaggio delle ricette, il monitoraggio live, la storicizzazione e i report.

Dal punto di vista delle integrazioni, il sistema dialoga su Profibus-DP con gli azionamenti (inclusi 10 soft-start ABB), sfrutta reti ASi per periferie semplici e Ethernet per la comunicazione di livello superiore. Abbiamo collegato il sistema di pesatura a batch Paglierani e le due bilance statiche fiscalizzate per assicurare sia l’accuratezza degli scarti di produzione sia la conformità nelle spedizioni. L’approccio modulare della soluzione permette di controllare 54 macchine e 672 I/O senza perdere chiarezza operativa: la logica PLC coordina i processi, l’HMI mette a disposizione degli operatori strumenti di controllo e diagnostica, e la rete di campo garantisce tempi di risposta e robustezza.

I vantaggi ottenuti

Il risultato è un impianto che funziona come un unico ecosistema: i flussi di zucchero vengono instradati e dosati con precisione, le pesature vengono integrate in modo da garantire tracciabilità e conformità fiscale, e gli operatori dispongono di strumenti per intervenire rapidamente in caso di anomalie. La supervisione centralizzata ha reso le operazioni più fluide, dalle ricette di produzione al caricamento su camion cisterna, senza richiedere cambiamenti radicali nei processi esistenti.

Sul piano operativo, la combinazione tra PLC e sistemi di pesatura ha ridotto le fonti di errore manuale nelle fasi critiche di dosaggio; sul piano gestionale, la storicizzazione e il monitoraggio hanno migliorato la diagnostica e la pianificazione della manutenzione. Infine, l’architettura basata su reti industriali consolidate (Profibus-DP, ASi, Ethernet) offre la base per futuri ampliamenti o integrazioni con altri impianti, permettendo allo stabilimento di rispondere con agilità a nuove esigenze produttive o normative.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Automazione industriale

Settore

Alimentare

Location

Italia

Anno d'integrazione

2011

Tecnologie integrate

- PLC Siemens STEP7 V5.5

- HMI / SCADA WinCC V7.0

- Sistemi di pesatura Paglierani e bilance fiscalizzate

- Reti industriali (Profibus-DP / Ethernet / ASi)

- Azionamenti soft-start ABB

Attività svolte

- Sviluppo software PLC

- Sviluppo HMI/SCADA e storicizzazione

- Integrazione sistemi di pesatura fiscalizzata

- Configurazione reti industriali e integrazione hardware

- Messa in servizio, collaudo e supporto all’avvio

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.