Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

Il committente è un’azienda italiana specializzata nella progettazione e costruzione di impianti per la produzione e l’imbottigliamento di bevande. Opera nel settore alimentare con soluzioni chiavi in mano per processi asettici e linee di trasporto integrate.

Per questo progetto abbiamo lavorato in stretta collaborazione con il team di progetto dell’azienda costruttrice, affiancando competenze di automazione, controllo di processo e messa in servizio per un impianto complesso destinato alla produzione, imbottigliamento e trasporto di bevande asettiche.

L’impianto richiedeva un’architettura di controllo estesa e affidabile per gestire flussi di lavoro critici su più aree funzionali: riempimento, preparazione prodotto e movimentazione interna.

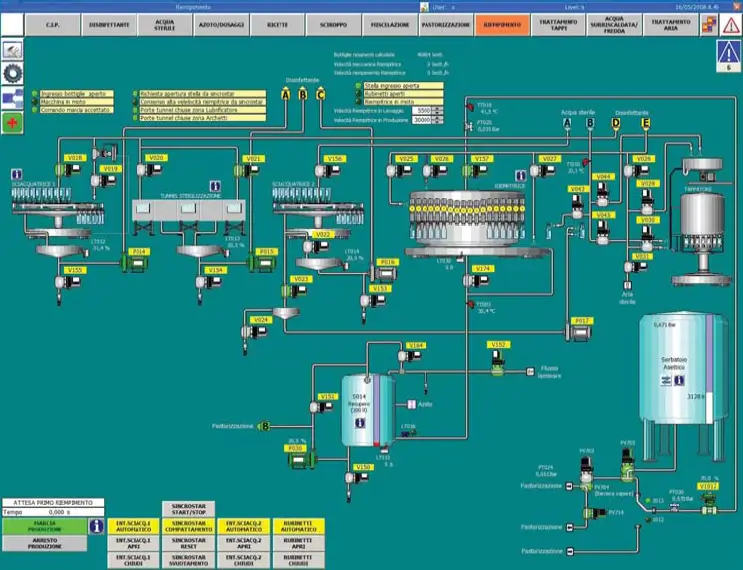

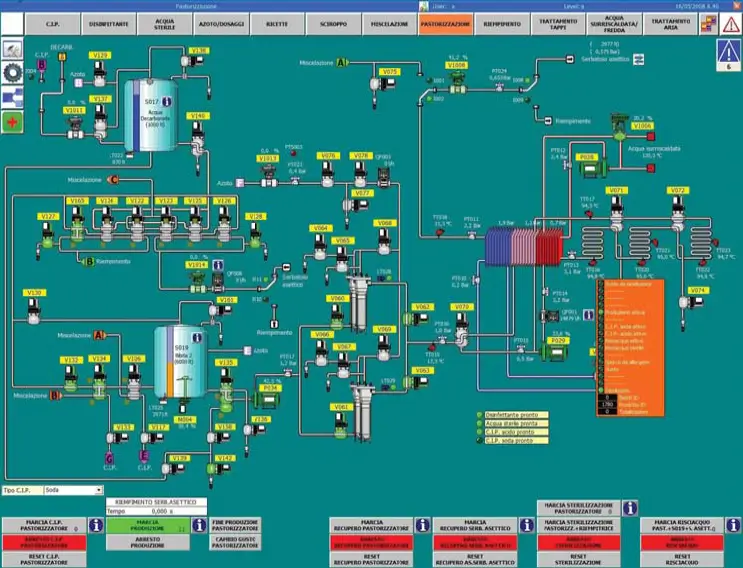

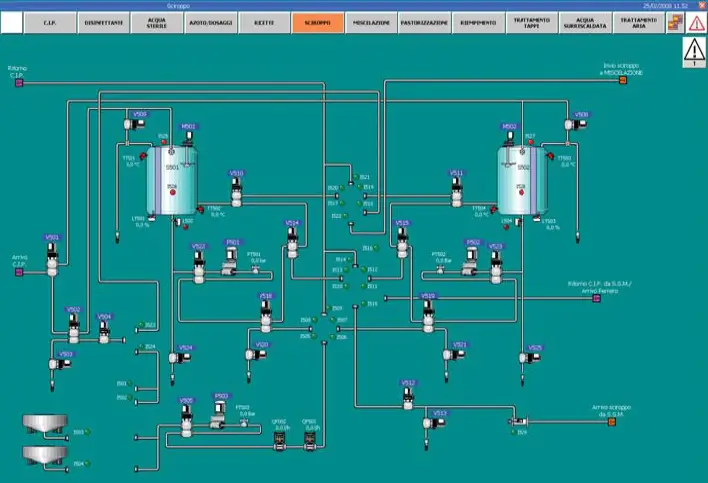

Il cliente chiedeva software PLC robusti, interfacce HMI intuitive e una messa in servizio che garantisse il pieno funzionamento dell’intero processo senza impatti sulla qualità microbiologica del prodotto (vincoli tipici di linee asettiche). In altre parole, serviva una soluzione in grado di orchestrare sequenze complesse, integrare sottosistemi meccanici ed elettromeccanici, offrire supervisione operativa chiara per gli operatori e semplificare attività di diagnostica e manutenzione durante il commissioning.

Abbiamo sviluppato e implementato l’architettura software completa per il controllo e la supervisione dell’impianto, comprensiva di tre moduli distinti:

Lato PLC abbiamo adottato logiche modulari, testabili e conformi agli standard industriali per garantire sicurezza funzionale e facilità di manutenzione. Le HMI sono state progettate mettendo l’operatore al centro: pagine di controllo sintetiche, allarmi prioritizzati, procedure guidate per cambio ricetta e check di sicurezza, oltre a pannelli diagnostici per interventi rapidi.

Durante la messa in servizio abbiamo eseguito test funzionali estesi, tuning dei parametri di processo e validazione delle sequenze asettiche, assicurando l’integrazione fluida tra PLC, HMI e sottosistemi meccanici.

La soluzione ha portato benefici concreti e misurabili nell’operatività dell’impianto: controllo centralizzato e coerente dei tre ambiti critici (riempimento, preparazione prodotto, trasporti), riduzione della complessità operativa e dei tempi di intervento, interfacce operative pensate per diminuire errori umani e accelerare cambio ricetta e avviamento, modularità del software PLC che facilita aggiornamenti e manutenzione, e una messa in servizio efficiente con test e validazioni mirate. Le logiche di controllo dedicate e gli strumenti di diagnostica contribuiscono a mantenere stabili i parametri critici del processo asettico, migliorando affidabilità e conformità normativa.

Questo intervento è solo uno dei numerosi progetti di automazione per il settore Beverage che Eureka System ha realizzato: la nostra esperienza su linee di imbottigliamento, dosaggi, gestione ricette e tracciabilità dei materiali ci permette di proporre soluzioni scalabili e replicabili su diverse tipologie di impianto.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Automazione industriale

Alimentare

Italia, Veneto

2012

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.