Carrelli a guida autonoma: come ottimizzare la logistica interna senza stravolgere i processi

- 28/01/2026

- 6 minuti di lettura

Quando si parla di automazione della logistica interna, spesso si immagina una trasformazione radicale: carrelli speciali da acquistare, linee di trasporto dedicate, sistemi rigidi e costosi che cambiano completamente le abitudini operative.

La realtà, invece, è che l’efficienza può nascere da soluzioni molto più semplici: valorizzare ciò che l’azienda già possiede.

I carrelli manuali tradizionali sono un esempio perfetto. Ogni stabilimento ne utilizza decine, a volte centinaia, per spostare materiali e semilavorati. Sono strumenti banali, spesso dati per scontati, ma rappresentano il cuore della movimentazione quotidiana dei materiali. Automatizzare questi carrelli, senza sostituirli, significa ridurre i costi di investimento e semplificare l’adozione dell’automazione.

Contenuti

Un robot, tanti carrelli: il principio del robot mobile HELKO

Molti sistemi AGV richiedono carrelli dedicati e infrastrutture su misura, con conseguenti vincoli e costi iniziali alti. In molte soluzioni di automazione tradizionale, l’investimento iniziale cresce anche perché è necessario dotarsi di carrelli dedicati o sensorizzati.

HELKO capovolge questo approccio: l’intelligenza e la meccanica sono nel robot, non nel parco carrelli. Ciò significa valorizzare gli asset già presenti nello stabilimento e ridurre drasticamente la soglia d’ingresso economica.

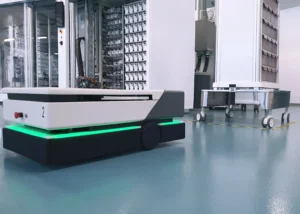

L’AMR HELKO segue un approccio diverso: è un truck robot personalizzabile che aggancia lateralmente i carrelli già presenti in stabilimento e li movimenta in autonomia. Non serve acquistare flotte di carrelli speciali o automatizzarne la struttura: l’AMR si aggancia lateralmente e li traina lungo i percorsi stabiliti. In questo modo un singolo robot può movimentare più carrelli, ottimizzando l’investimento tecnologico e garantendo più flessibilità operativa.

Un equivoco diffuso è pensare che ogni carrello manuale debba essere reso autonomo. In realtà, l’efficienza si ottiene mettendo in funzione pochi AMR che movimentano più carrelli. Questo paradigma porta due vantaggi pratici:

- Capex contenuto, perché non è necessario sostituire l’intero parco carrelli.

- Adozione rapida perché i processi esistenti restano sostanzialmente invariati, facilitando l’accettazione da parte degli operatori.

Per un Operations Manager questo significa avere una logistica più efficiente senza dover ridisegnare da zero i processi interni. Per un Plant Manager vuol dire liberare risorse umane da attività a basso valore, senza però stravolgere i flussi produttivi.

Efficienza senza complessità: perché il virtual path following è spesso la scelta più adatta

Uno degli aspetti più sottovalutati riguarda la gestione delle flotte. In un impianto industriale, la fluidità del traffico interno è determinante. Per questo HELKO utilizza la modalità di navigazione “virtual path following”: segue percorsi digitali predefiniti e si ferma in caso di ostacolo.

Può sembrare controintuitivo rispetto al concetto di “obstacle avoidance”, ma in contesti industriali questa scelta garantisce maggiore prevedibilità e controllo. Un robot che devia continuamente il percorso per aggirare ostacoli rende difficile gestire il traffico interno in modo ottimale. In una fabbrica, la prevedibilità è più preziosa della flessibilità assoluta: l’obiettivo non è coprire “ogni centimetro” come un robot per la pulizia, ma garantire che i materiali arrivino in linea di produzione nei tempi stabiliti.

Lo staff sa che i percorsi dei robot devono restare liberi: il risultato è una movimentazione più veloce e un coordinamento ottimale della flotta.

Automazione scalabile e sostenibile

Automatizzare la logistica interna non significa partire con dieci o venti robot. Non tutte le aziende sono pronte ad affrontare una tale rivoluzione logistica. Molte cercano soluzioni scalabili, che permettano di crescere un passo alla volta, adattandosi alle reali esigenze della produzione. Automatizzare i carrelli esistenti con un AMR come HELKO risponde proprio a questa esigenza:

- si inizia da un robot che supporta un reparto o una linea,

- si ottimizzano i flussi e si misurano i benefici,

- si estende gradualmente il progetto a tutta la fabbrica.

Con HELKO è possibile iniziare con un solo AMR, dedicato a un reparto o a una linea produttiva, misurando i benefici e riducendo il rischio d’investimento. Una volta consolidati i flussi, la flotta può crescere progressivamente.

È un approccio che riduce i rischi e permette di ottenere un ritorno dell’investimento tangibile fin dalle prime fasi.

Come avviare un progetto AMR pilota: una roadmap pratica (e senza sorprese)

Ecco una sequenza operativa semplice e ripetibile per validare l’automazione con carrelli esistenti:

- Assessment iniziale

- mappatura dei flussi materiali;

- identificazione di 1–2 percorsi “ad alto valore” o reparti con attività ripetitive;

- verifica delle condizioni ambientali (larghezza corridoi, pendenze, superfici).

- Definizione degli obiettivi

- riduzione ore-uomo dedicate alla movimentazione;

- aumento di puntualità delle consegne in linea;

- rispetto di takt-time precisi;

- obiettivi di sicurezza.

- Pilot (Proof-of-Concept)

- 1/2 AMR che gestiscono diversi carrelli in 1 reparto/linea per un periodo definito (es. 3/6 mesi con modalità a noleggio);

- raccolta dati operativi (tempi ciclo, ore operatore liberate, eventi interferenza).

- Analisi dei dati e aggiustamenti

- metriche e telemetrie a confronto con gli obiettivi;

- ottimizzazione dei percorsi e delle policy di interazione uomo-robot.

- Scale-up

- espansione graduale della flotta;

- aumento del numero di carrelli gestiti o di aree automatizzate;

- integrazione del Mission Manager con il MES e i sistemi aziendali per un perfetto coordinamento multi-robot.

Questo approccio “test and grow” minimizza il rischio e produce una buona evidenza numerica e pratica.

Esempio pratico

Immaginiamo un reparto verniciatura con spostamenti ripetitivi dei carrelli di semilavorati tra stazioni. Con 1 solo HELKO che copre due percorsi principali si possono ottenere già diversi benefici:

- riduzione delle attività manuali ripetitive per 2 operatori;

- miglior puntualità delle consegne in linea;

- minor congestione nei corridoi principali grazie alle politiche di scheduling delle missioni logistiche.

Questo tipo di risultati riproducibili è proprio l’obiettivo di un roll-out graduale.

KPI essenziali e come misurarli

Per valutare l’impatto operativo servono KPI chiari e semplici:

- Ore-uomo risparmiate (h/giorno, h/anno).

- On-time delivery to line (percentuale).

- Throughput materiale (pezzi/ora o kg/ora).

- Tempo medio di ciclo robot (secondi/minuti).

- MTBF (Mean Time Between Failures) e disponibilità operativa (%).

- Consumo energetico per missione e numero di cicli batteria/giorno.

Misurare significa poter provare il valore dell’automazione installata e migliorare i processi basandosi su dati concreti.

ROI: come stimarlo in pochi calcoli

Per calcolare il ROI e quindi valutare la sostenibilità economica di un investimento in carrelli a guida autonoma, forniamo qui un esempio semplice e prudente, che parte da alcune ipotesi conservative:

- ore-uomo risparmiate per giorno: 8 ore

- costo medio orario dell’operatore (oneri inclusi): 25€ / ora

- giorni lavorativi utili all’anno: 250 giorni

Calcolo del risparmio annuo:

- risparmio giornaliero = 8 ore × 25€/ora = 200€.

- risparmio annuo = 200€ × 250 giorni = 50.000€.

Se consideriamo il costo indicativo di un AMR con una stima di riferimento, ad esempio 70.000 €, il payback time semplice (senza contare benefici indiretti) è:

- 70.000 € ÷ 50.000 €/anno = 1,4 anni.

Questo è un esempio molto conservativo: non include riduzioni di errori, minori fermi di linea, miglior sfruttamento dello spazio o benefici legati alla sicurezza e al tasso di riutilizzo degli operatori. Aggiungendo questi elementi, il payback time può ridursi ulteriormente.

Integrazione con sistemi aziendali e sicurezza operativa

Per ottenere valore reale è fondamentale integrare l’AMR con gli altri sistemi aziendali:

- ERP/MES: sincronizzazione ordine-produzione e priorità di movimentazione;

- WMS: coordinamento con magazzino e logiche di picking;

- SCADA/HMI: visibilità in tempo reale sullo stato della linea e delle operazioni;

- Mission Manager / Gestore di Flotta come NAVARCO: orchestrazione della flotta robot, planner missioni, API RESTful e protocolli industriali standard per integrazioni personalizzate.

Da non dimenticare la sicurezza: la soluzione deve rispettare le normative di settore e prevedere comportamenti prevedibili in presenza di persone (zone di slow navigation, aree di esclusione, segnali acustici/visivi).

Il change management è altrettanto importante: formazione, comunicazione interna e procedure operative chiare riducono resistenze e incidenti.

Trasformare i carrelli comuni in carrelli “a guida autonoma”

L’automazione logistica non deve per forza tradursi in un cambiamento radicale. Spesso la vera innovazione sta nel semplificare, nel partire da ciò che già funziona.

Trasformare i carrelli comuni in carrelli “a guida autonoma” grazie a HELKO è una delle soluzioni più scalabili per aumentare l’efficienza, ridurre i costi di movimentazione e rendere i processi più fluidi, senza stravolgere le abitudini dell’azienda.

Vuoi capire se una flotta AMR può migliorare i tuoi processi interni?

Parliamone con dati e casi reali: contattaci per una demo tecnica o un confronto sul tuo layout produttivo.

Condividi l'articolo: