Digitalizzare il Controllo Qualità: dalle procedure su carta a workflow guidati, tracciabili e integrati

- 05/09/2025

- 5 minuti di lettura

Nei grandi siti produttivi il Controllo Qualità (QC) vive spesso in una terra di mezzo: procedure eccellenti sulla carta, ma difficili da eseguire e monitorare sul campo, tra fogli Excel, email e sistemi che non “parlano” tra loro. Il risultato è noto: tempi lunghi di rilascio, dati incompleti, feedback tardivi alla produzione, audit stressanti.

In questo articolo proponiamo un approccio pratico alla digitalizzazione delle procedure di QC: come modellarle in workflow guidati, come integrare persone, impianti e sistemi e come garantire tracciabilità, tempestività e conformità senza appesantire il lavoro degli operatori. L’esperienza maturata su progetti enterprise basati su Ignition® ci ha permesso di definire un set di principi e scelte architetturali replicabili in contesti complessi e multi-stabilimento.

Perché digitalizzare (davvero) le procedure di QC

Digitalizzare non significa “convertire la carta in formato digitale”. Significa ripensare le procedure come processi eseguibili. In questo senso, un sistema di gestione digitale deve:

- attivarsi automaticamente nel momento corretto (su ordine, su calendario, su evento);

- mostrare all’operatore solo le informazioni pertinenti, ciò che serve, quando serve, evitando sovraccarichi cognitivi;

- raccogliere dati ed evidenze oggettive (misure, foto, allegati) direttamente in linea;

- adattarsi agli esiti con flussi condizionali (es. Non Conforme → azioni correttive immediate);

- rispettare ruoli e livelli di autorizzazione per garantire la segregazione dei compiti;

- produrre in tempo reale report completi e pronti per gli audit;

- integrarsi nativamente con ERP, MES, HMI/SCADA, PLC e strumenti di misura.

In questo modo il Controllo Qualità torna a essere un sistema nervoso distribuito dello stabilimento, fonte di informazioni affidabili e tempestive per chi decide.

Modello logico: Procedura → Attività → Operazioni

Il modello che adottiamo nei progetti più articolati si basa su una struttura gerarchica:

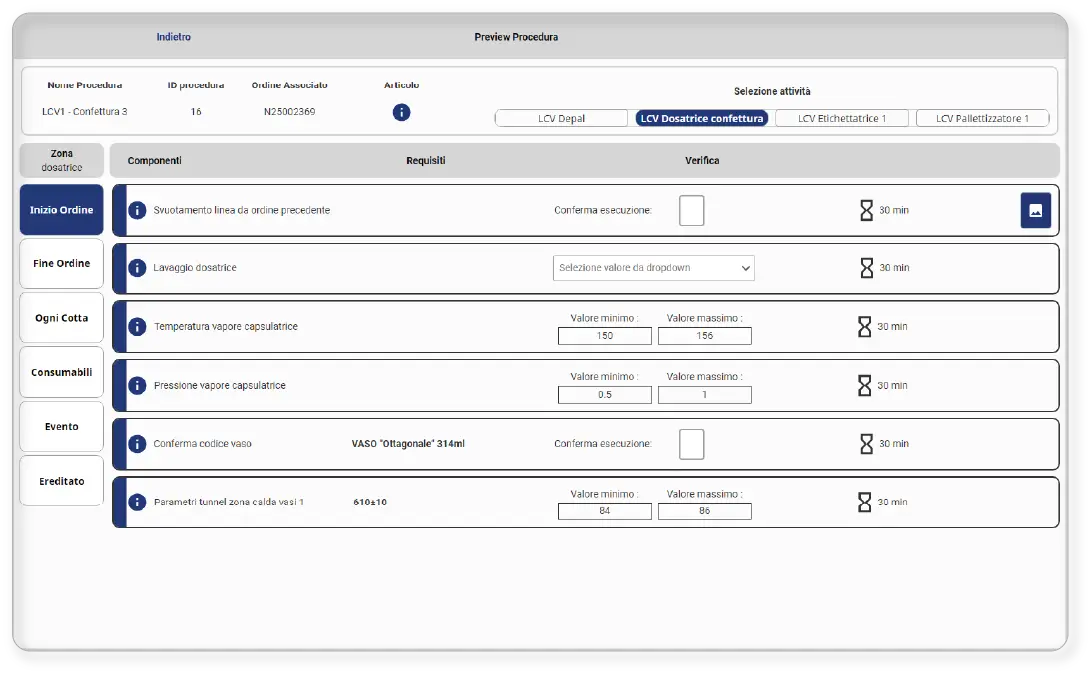

- Procedura: il contenitore principale (es. “Controllo incoming fornitore X”, “End-of-Line prodotto Y”). Può essere schedulata o legata a ordini/articoli: quando un ordine con quell’articolo va in produzione, la procedura si attiva automaticamente.

- Attività: sequenze che organizzano il lavoro per linea, zona, ambito o work package.

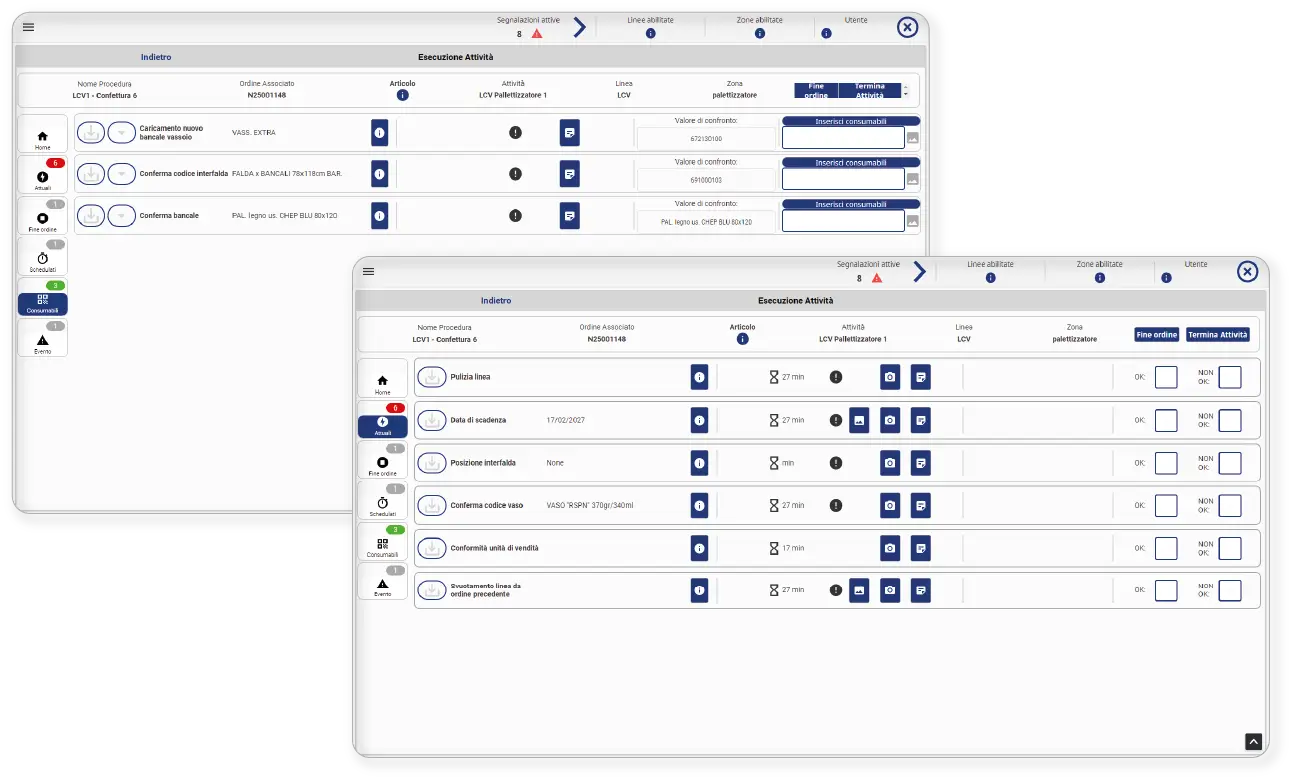

- Operazioni: gli step eseguibili. Possono includere campi da compilare, vincoli temporali, scadenze, documenti allegati, condizioni di attivazione (tempo, stato, esito di step precedenti) e livello minimo di autorità richiesto per dare conferma/validazione.

Ogni operazione ha esiti configurabili (OK/KO/NC, valori misurati, note) che innescano automaticamente nuove attività. Un KO in un test critico, ad esempio, può attivare immediatamente quarantena lotto, apertura NC e notifica automatica a qualità e produzione.

Governance e conformità: ruoli, versioning, audit trail

Per realtà certificate (ISO 9001, IATF 16949, GMP, ecc.) è cruciale garantire non solo l’esecuzione delle procedure, ma anche la dimostrabilità della loro corretta applicazione.

- Controllo accessi per livello di autorità: solo chi è abilitato esegue o valida operazioni critiche.

- Versioning rigoroso delle procedure: chi ha cambiato cosa, quando e perché.

- Reportistica automatica in PDF con dati della procedura, esiti, evidenze, utenti coinvolti, tempi, criticità; aggancio all’ordine (articolo, lotto, macchina, linea).

Questo approccio riduce drasticamente il rischio di non conformità documentale e permette di affrontare gli audit con dati solidi e verificabili.

Integrazione IT/OT: dati senza silos

La digitalizzazione del QC ha senso solo se integrata nell’ecosistema IT/OT dello stabilimento. In un’architettura software ben progettata, il sistema deve “stare al centro” e dialogare con i diversi livelli aziendali. Da ERP e MES, che forniscono ordini, anagrafiche, lotti e piani di controllo, fino ai PLC, agli HMI/SCADA e ai banchi prova, da cui acquisisce misure e segnali in tempo reale tramite protocolli come OPC UA, MQTT o driver nativi. A questi si aggiungono le repository documentali, che collegano direttamente istruzioni operative e allegati, e i database SQL, indispensabili per la persistenza dei dati, l’analisi storica e la business intelligence.

Ignition, grazie alla sua architettura modulare, consente di orchestrare questi flussi mantenendo tempo reale, scalabilità e robustezza.

L’esperienza dell’operatore: tempi e contesto sotto controllo

La differenza tra una digitalizzazione teorica e un’adozione reale la fa l’esperienza dell’operatore. Un’interfaccia efficace guida passo dopo passo, mostrando solo le operazioni pertinenti nel momento giusto, e garantisce un accesso immediato alle istruzioni e agli allegati, riducendo errori dovuti a interpretazioni soggettive. La gestione di tempi e scadenze va integrata, con notifiche e alert che segnalano in modo puntuale eventuali anomalie critiche, mentre la preview interattiva delle procedure permette di validarne la logica e i parametri prima dell’avvio.

Tutto questo riduce il rischio di errori umani, assicura uniformità di esecuzione e semplifica la formazione del nuovo personale.

KPI che contano davvero

La digitalizzazione ha senso se misuriamo gli effetti con indicatori concreti. Questi sono alcuni dei KPI che consigliamo di progettare da subito per trasformare il Controllo Qualità da costo necessario a leva di miglioramento continuo:

- First Pass Yield (FPY) per linea/articolo/turno;

- Time-to-Detect e Time-to-Contain delle non conformità;

- Lead time di chiusura NC (e % NC oltre SLA);

- % procedure eseguite secondo piano produzione (step saltati, scaduti, in ritardo);

- Difettosità (DPMO/PPM);

- Coverage di tracciabilità (quante operazioni hanno evidenze complete);

- Tasso di falsi KO (per migliorare limiti e strumenti).

Come partire (e cosa evitare)

Roadmap essenziale

- Mappa dei processi di QC: dove nascono i dati, dove servono decisioni, dove ci sono colli di bottiglia.

- Modello dati minimo: articolo, ordine, lotto, linea, stazione, procedura, attività, operazione, esito, parametro, tolleranza, utente/ruolo.

- Regole condizionali prioritarie: pochi casi ad alto impatto (NC, KO ripetuti, blocchi di linea).

- Integrazioni “must have”: ERP (ordini/anagrafiche), PLC/banchi (misure), repository documentale.

- Applicazione pilota su una sola famiglia di prodotto: validazione sul campo con operatori reali; poi scaling per varianti e linee.

- Identificazione di KPI e governance: dashboard, versioning procedure, policy di change.

Errori da evitare

- Replicare 1:1 la modulistica cartacea.

- Sovraccaricare lo step con campi inutili.

- Ignorare il versioning delle procedure.

- Non progettare le escalation (alert che suonano per tutti = alert che nessuno legge).

- Rinviare le integrazioni “per dopo”: i dati isolati perdono valore.

Perché usare una piattaforma come Ignition

Nei contesti enterprise servono integrazione nativa IT/OT, modellazione flessibile delle procedure e scalabilità nel tempo. Ignition offre un’infrastruttura solida per sviluppare queste soluzioni: interfacce moderne, driver industriali, API aperte, gestione utenti/ruoli e un’architettura modulare che consente di adattare il sistema all’evoluzione dei processi senza ripartire da zero.

Digitalizzare il Controllo Qualità significa portare le procedure dalla carta all’azione: guidare le persone, connettere gli impianti, integrare i sistemi e rendere misurabile ogni passaggio. Con un modello chiaro (Procedura-Attività-Operazioni), regole condizionali ben progettate, integrazioni essenziali e KPI significativi, i grandi stabilimenti possono ottenere coerenza esecutiva, tracciabilità completa e decisioni più rapide.

Vuoi vedere come trasformiamo le procedure critiche in flussi digitali chiari ed efficienti?

Scopri il nostro Digital Procedures Management System su Ignition.

Condividi l'articolo: