Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

L’azienda protagonista di questo progetto vanta una posizione di leader nel panorama europeo del settore edile. Con oltre 80 anni di esperienza alle spalle, si è affermata come un’eccellenza nella produzione di materiali da costruzione per tetti e pareti.

Il cliente finale, in fase di espansione di uno dei propri stabilimenti produttivi, ha acquistato una nuova linea per la produzione in continuo di pannelli sandwich per l’edilizia. In questo contesto è entrata in gioco Eureka System, con la sua esperienza nello sviluppo di software industriali personalizzati. I nostri tecnici hanno collaborato a stretto contatto con l’azienda OEM che si è occupata di costruire la nuova linea, allo scopo di fornire al cliente finale un software su misura per la gestione e il monitoraggio della nuova linea.

La prima sfida da affrontare era quella di creare un’interfaccia utente (UX) e un’esperienza utente (UI) il più simile possibile al sistema già utilizzato dagli operatori nelle altre linee dello stabilimento, per permettere agli operatori di utilizzarlo al meglio fin da subito. Ciò ha richiesto un accurato studio del software precedente e una fase di reverse engineering preliminare allo sviluppo del nuovo sistema.

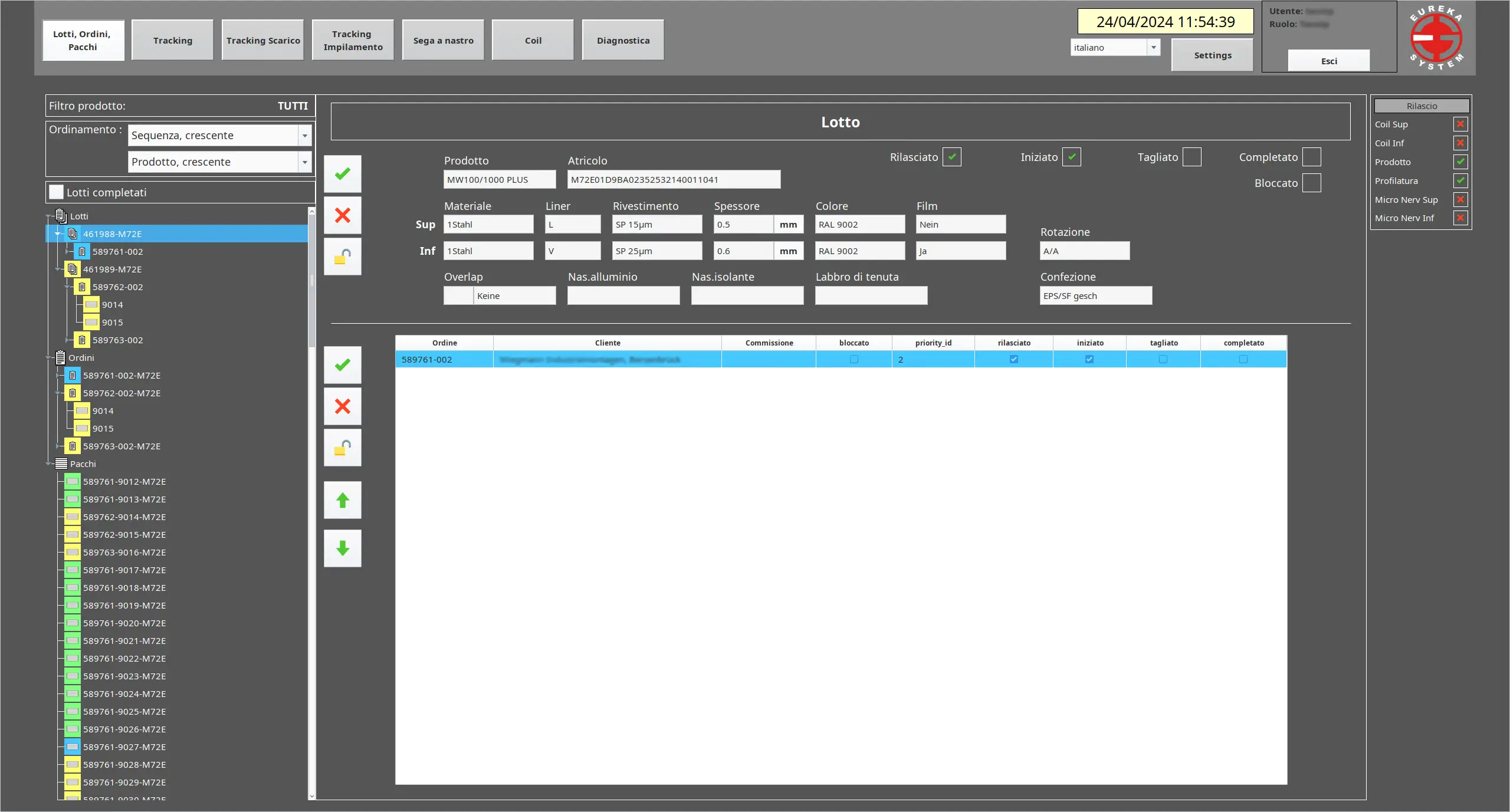

Il software sviluppato da Eureka System su base Ignition® gestisce l’intera produzione della nuova linea, dalla ricezione degli ordini alla spedizione dei prodotti finiti. Il sistema si integra bidirezionalmente con l’ERP del cliente e dialoga con i PLC di linea.

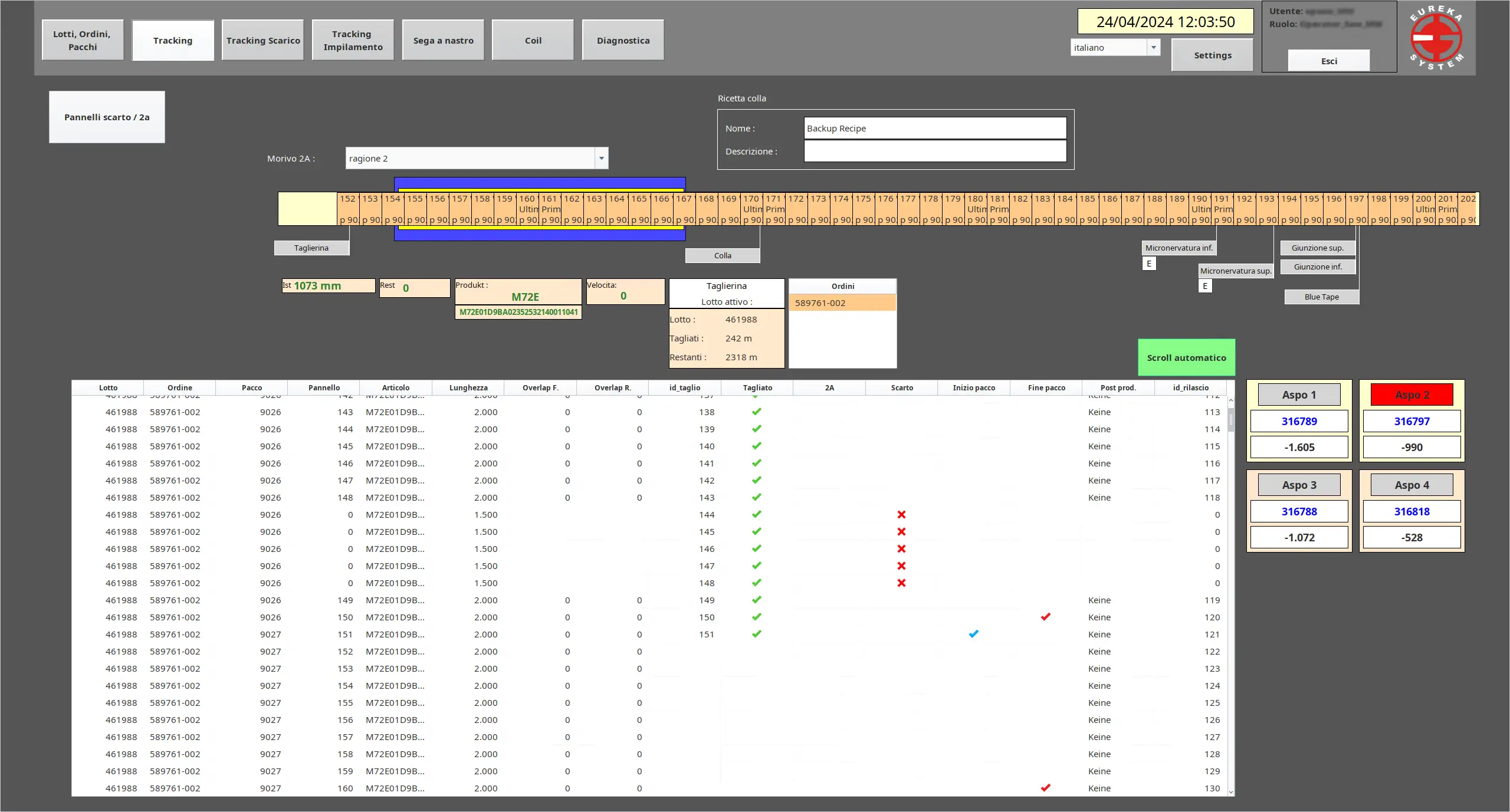

L’utilizzo di una piattaforma software moderna e affidabile come Ignition 8 ha garantito sin da subito prestazioni elevate e un’elevata scalabilità. La componente di Ignition dedicata alla supervisione permette di visualizzare in tempo reale l’andamento della produzione su schermi e dashboard personalizzate, mentre le altre tecnologie utilizzate nella soluzione hanno permesso d’integrare perfettamente il software nel suo contesto produttivo.

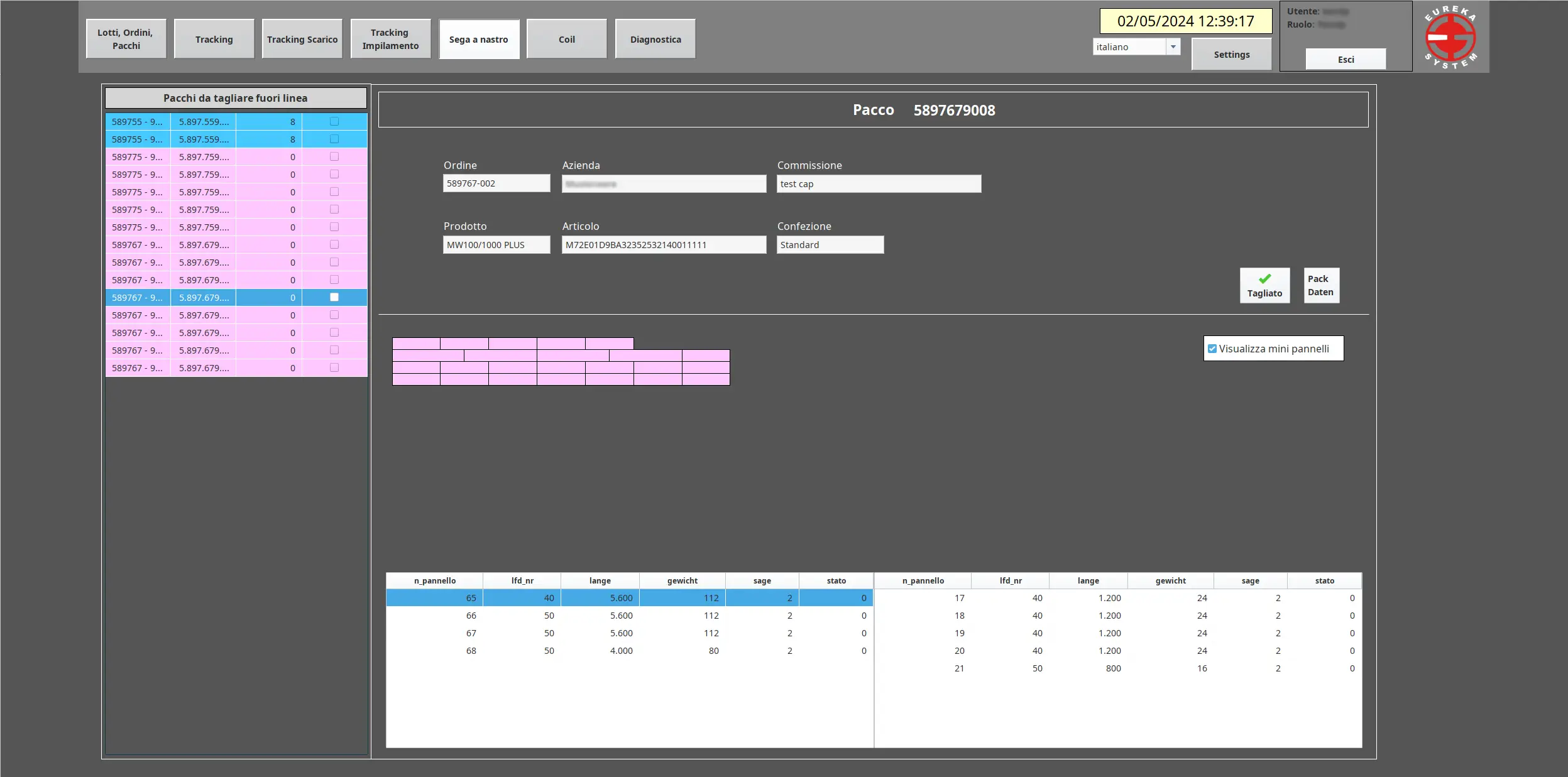

Come funziona? L’ERP del cliente finale invia al software di linea un file CSV in cui sono definiti tutti gli ordini di produzione. In questo modo il software sviluppato da Eureka System identifica e mette in lavoro gli ordini, i lotti e i singoli pacchi di pannelli sandwich. Ordini, lotti e pacchi vanno a definire la gerarchia di produzione che viene utilizzata per identificare la produzione sia a livello di linea sia a livello di magazzino. L’operatore può mandare in lavorazione gli ordini, segnalare gli scarti e monitorare la produzione e la fornitura di materiali da e verso il magazzino.

Grazie all’utilizzo di Kepware, il software è in grado di comunicare con qualsiasi tipo di PLC o dispositivo di automazione presente in linea. Il software comunica anche con un database in cui inserisce man mano i dati degli ordini prodotti, fino al livello di dettaglio del singolo pacco e del singolo pannello. Sempre il software si occupa anche dell’export di un file CSV contenente i materiali consumati, l’identificativo dei pezzi buoni e degli scarti.

A livello di database, i dati di produzione vengono memorizzati in un database PostgreSQL interno alla soluzione e inseriti nel database del cliente finale, un database Oracle.

Il software è dotato di un sistema di autenticazione utente e di autorizzazione basata sui ruoli: l’intero sistema supporta diversi livelli di privilegi utente, garantendo l’accesso alle informazioni solo agli utenti autorizzati; inoltre, comprende funzionalità di localizzazione e multilingua per soddisfare le esigenze quotidiane di un’azienda che opera a livello internazionale.

Eureka System ha seguito tutte le fasi del progetto, dall’analisi delle specifiche di progetto alla messa in servizio del software.

Il software di Eureka System ha permesso all’azienda cliente di raggiungere i propri obiettivi di efficienza, sicurezza e tracciabilità. Il sistema è stato accolto con entusiasmo dagli operatori, che lo hanno trovato più esteso nelle sue funzionalità rispetto al sistema precedente, ma allo stesso tempo molto facile da usare e intuitivo anche grazie alla somiglianza con quest’ultimo nell’usabilità.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Middleware industriale su piattaforma Ignition

Materiali per l'edilizia

Germania, Renania Settentrionale-Vestfalia

2024

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.

TECNOLOGIE INTEGRATE SU MISURA

Grazie allo studio, l’ideazione e lo sviluppo di soluzioni su misura per sistemi automatici industriali, aiutiamo le aziende a innovarsi in un’ottica 4.0 e 5.0 mantenendo con efficacia i loro metodi di produzione già consolidati.

Da vent’anni sviluppiamo sistemi OT personalizzati che si integrano perfettamente nel loro specifico contesto produttivo.

Privacy Policy | Cookie Policy | Settings

© Eureka System, all rights reserved

Eureka System

Best of Industry 4.0