Scarico pressa sinterizzati: automazione di controllo e integrazione con IndraWorks di Bosch Rexroth

- 21/03/2015

- 3 minuti di lettura

L'azienda cliente

Il committente è un’azienda OEM costruttrice di macchine specializzata in linee per la lavorazione dei materiali sinterizzati destinati alla produzione di lame da taglio. Opera in un contesto ad alta precisione dove ripetibilità, integrazione machine-to-machine e sicurezza funzionale sono requisiti imprescindibili.

Il sistema oggetto dell’intervento era l’unità di scarico pressa sinterizzati con piano di traslazione vassoi: un elemento critico della catena produttiva che richiede tempi ciclo contenuti, controllo affidabile dei movimenti e integrazione con PLC e reti campo esistenti.

La necessità

In qualità di integratori Bosch Rexroth, il cliente ci ha chiesto di sviluppare un software di comando e controllo per la stazione di prelievo placchette dalla pressa formatrice, integrandolo con l’ecosistema macchina già presente.

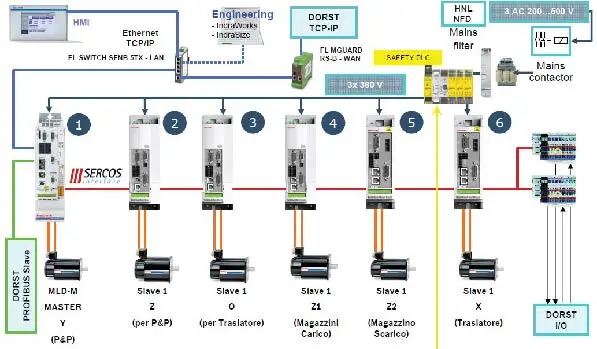

Le esigenze principali erano garantire la sincronizzazione con il sistema di pressa, supportare la traslazione dei vassoi e degli assi di manipolazione con movimenti coordinati, assicurare la sicurezza funzionale dell’operazione e fornire un’interfaccia HMI intuitiva per gli operatori. Dal punto di vista tecnico occorreva inoltre integrare dispositivi Bosch (sistema MLD a 5 assi, nodi I/O, HMI, Safety PLC) e reti real-time come SERCOS insieme a una rete Ethernet per supervisione e diagnostica.

La soluzione sviluppata

Abbiamo progettato e messo in servizio il software di controllo utilizzando IndraWorks V12, creando un’architettura che coordina motion, I/O e sicurezza in maniera modulare e manutenibile. Il progetto ha compreso:

- integrazione con un sistema Bosch MLD (5 assi) per la gestione del motion e della cinematica della stazione;

- comunicazione con 2 nodi remotati Bosch per gli I/O digitali e sincronizzazione su rete SERCOS per il controllo real-time dei movimenti;

- connessione alla rete Ethernet per supervisione, log di produzione e accesso remoto per diagnostica;

- interoperabilità con il Bosch Safety PLC per garantire il rispetto dei requisiti di sicurezza funzionale;

- sviluppo HMI su piattaforma Bosch per fornire all’operatore schermate chiare di stato, allarmi e procedure di intervento.

Il software è stato progettato secondo principi di ingegneria del controllo industriale: moduli separati per motion, I/O e sicurezza, gestione degli stati della macchina, strategie di recovery in caso di interblocchi e logica di diagnostica per rendere più veloce l’analisi dei guasti. L’adozione di IndraWorks V12 ha permesso di standardizzare la configurazione motion e semplificare la manutenzione del codice in un’ottica futura.

I vantaggi ottenuti

La soluzione ha portato vantaggi concreti e misurabili sul piano operativo e della manutenzione:

- integrazione fluida tra motion e safety, con riduzione dei tempi di sincronizzazione macchina e maggiore affidabilità delle sequenze di prelievo;

- interfaccia HMI progettata per ridurre i tempi di setup e gli errori operatore, migliorando l’usabilità e accelerando le attività di cambio produzione;

- diagnostica su Ethernet e log centralizzati che facilitano l’analisi guasti e riducono i tempi di fermo macchina per intervento;

- architettura modulare che semplifica gli aggiornamenti futuri e l’integrazione con altri sistemi di fabbrica (MES/SCADA).

Nel complesso, la soluzione ha rafforzato la continuità produttiva dell’unità di scarico pressa e ha migliorato la qualità del processo di handling delle placchette, mantenendo al centro i requisiti di sicurezza e la facilità di manutenzione, elementi critici per chi produce componenti ad alta precisione come le lame da taglio.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Idraulica industriale

Settore

Metalmeccanico

Location

Italia

Anno d'integrazione

2015

Tecnologie integrate

- IndraWorks V12

- Sistema Bosch MLD

- Bosch Safety PLC

- Rete SERCOS

- Rete Ethernet

- HMI Bosch

Attività svolte

- Sviluppo software di comando e controllo

- Sviluppo HMI

- Integrazione motion e configurazione Bosch MLD (5 assi)

- Sviluppo software PLC Safety

- Messa in servizio, test e ottimizzazione cicli

- Training operatori

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.