L’impianto di produzione da monitorare

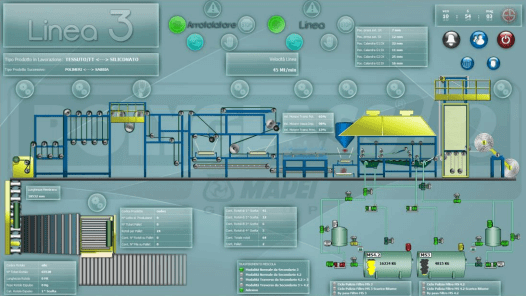

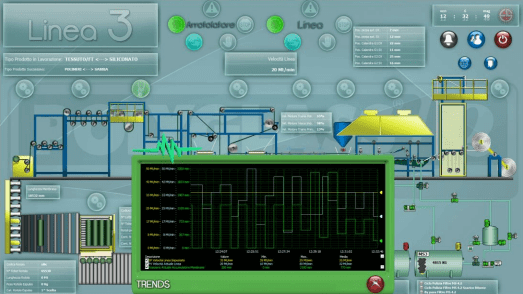

Il processo di produzione delle membrane bituminose si divide in due fasi principali: la produzione della mescola e la produzione della membrana. Durante la produzione, la bobina di armatura viene svolta attraverso una serie di rulli a tamburo, che permettono l’esecuzione di diverse operazioni come trattamento, impregnazione, raffreddamento, stiratura e sbordatura. Questo processo complesso porta alla creazione della membrana bituminosa finita, che viene poi tagliata e arrotolata in bobine per la spedizione.

Nella fase di produzione della mescola, le materie prime come bitume, polimeri, carbonato di calcio e plastificanti vengono conservate in grandi serbatoi di stoccaggio. Queste materie prime vengono quindi miscelate nei tempi e nelle quantità corrette attraverso pompe e trasporti pneumatici, passando per miscelatori primari e secondari. I miscelatori secondari mantengono la temperatura e la viscosità della mescola adeguata per essere inviata alle linee di produzione delle membrane.

Le linee di produzione delle membrane sono progettate per produrre diversi tipi di prodotti finiti utilizzando il bitume come base comune. Durante questo processo, la mescola viene immersa in una vasca a una temperatura specifica per consentire l’adesione al tessuto. Successivamente, la membrana passa attraverso fasi di calandratura, additivazione e raffreddamento, che definiscono lo spessore e il tipo di materiale coprente. Nella zona centrale della linea, vengono eseguite rifiniture come pulizia, applicazione di accessori e marchiature. Infine, nella parte finale della linea, vengono eseguite le lavorazioni di packaging, tra cui il taglio a misura, l’arrotolatura in bobine, il controllo di qualità e la pallettizzazione per la spedizione.

Questo processo dettagliato di produzione delle membrane bituminose richiede un’attento controllo degli impianti e monitoraggio delle risorse per garantire l’efficienza della produzione e la qualità l’efficienza del prodotto finale.

Il prodotto: la membrana impermeabile bituminosa

La “membrana bitume polimero” è un prodotto composito che unisce il compound bituminoso, modificato con polimeri termoplastici, e il supporto in fibra di vetro o Tessuto non tessuto. Questa membrana impermeabile bituminosa offre notevoli vantaggi grazie alla combinazione di bitume e polimeri. Il bitume, grazie alla modifica con i polimeri, supera le limitazioni di durata e affidabilità, agendo come impermeabilizzante, mentre il supporto garantisce una migliore resistenza meccanica. L’aggiunta di polimeri come il polipropilene atattico (APP), la gomma termoplastica stirolo-butadiene-stirolo (SBS) o il polimero polialfaolefinico (PAO) migliora le caratteristiche della massa bituminosa, rendendola elastica, resistente al calore, alla deformazione e all’invecchiamento, nonché più resistente alle temperature più rigide.

Le membrane Polyglass, realizzate con bitume distillato derivato da idrocarburi naturali, si distinguono per la loro sostenibilità. L’azienda è impegnata nell’utilizzo di componenti riciclati, miglioramento della biodegradabilità dei prodotti e riduzione delle emissioni di produzione. Dal 2007, Polyglass è membro del Green Building Council USA e dal 2008 del Green Building Council Italia, promuovendo l’edilizia ecosostenibile.