Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

Un importante gruppo italiano del settore beverage, leader a livello nazionale ed europeo nella produzione e distribuzione di bibite e acqua minerale, ha scelto di affidarsi a Eureka System per il revamping tecnologico di una delle proprie linee di imbottigliamento asettico. Con una forte attenzione alla qualità e alla sicurezza alimentare, l’azienda investe costantemente in innovazione per garantire processi produttivi affidabili, tracciabili e conformi ai più elevati standard.

Lo stabilimento veneto del gruppo necessitava di un sistema di supervisione moderno e scalabile, capace di:

L’obiettivo era quindi centralizzare la supervisione e dotarsi di uno strumento unico, affidabile e facilmente espandibile per la gestione della linea.

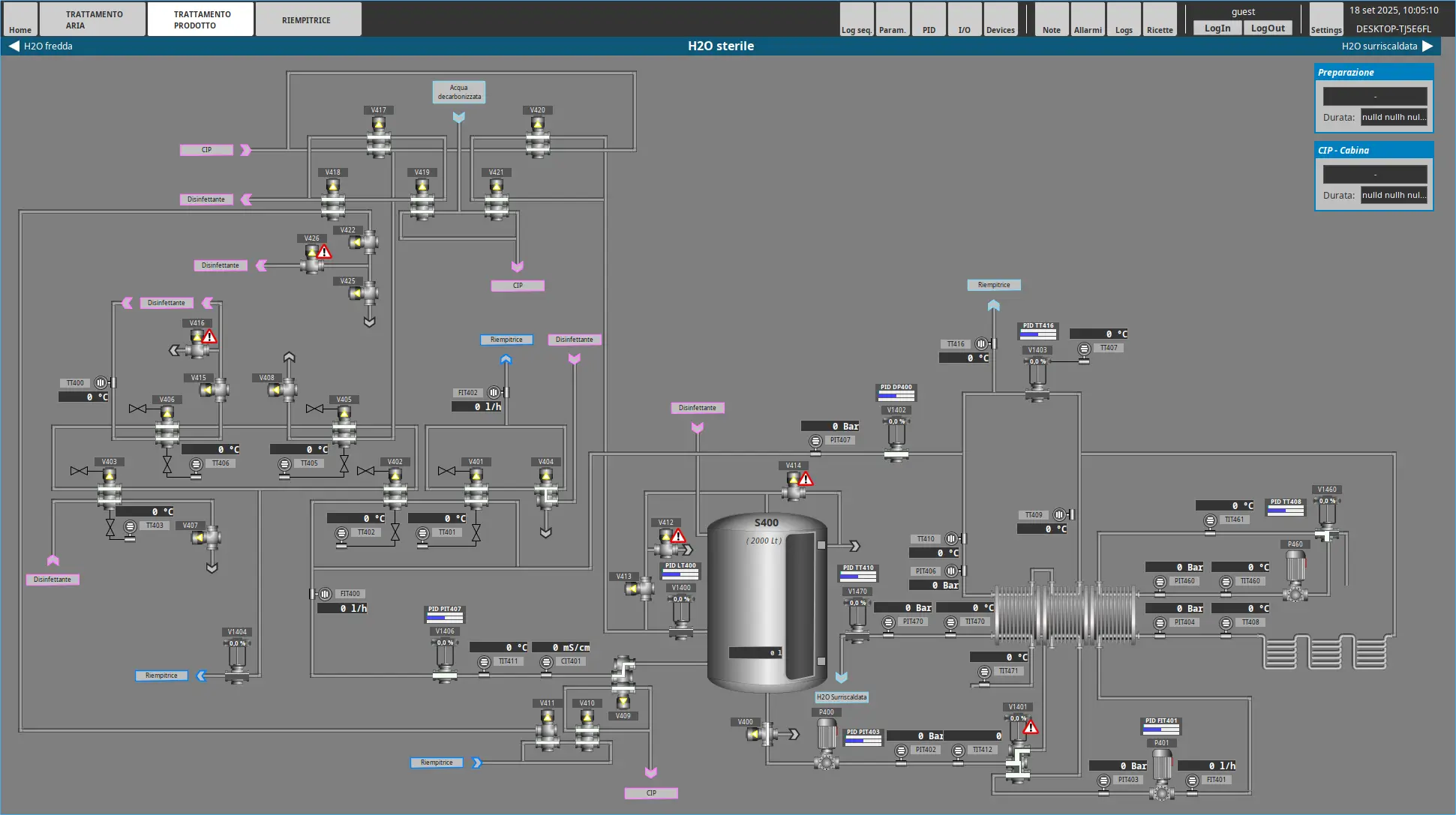

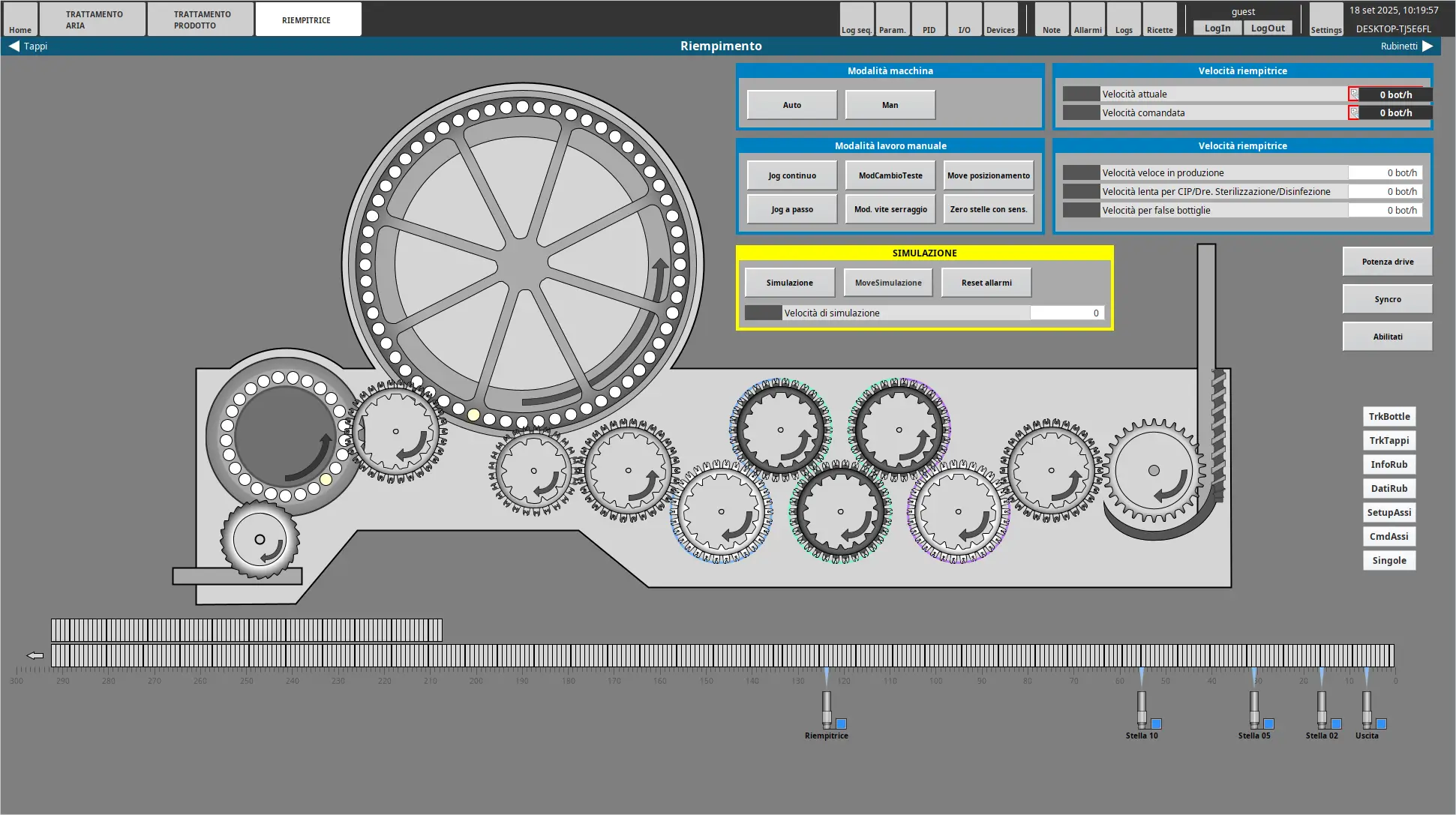

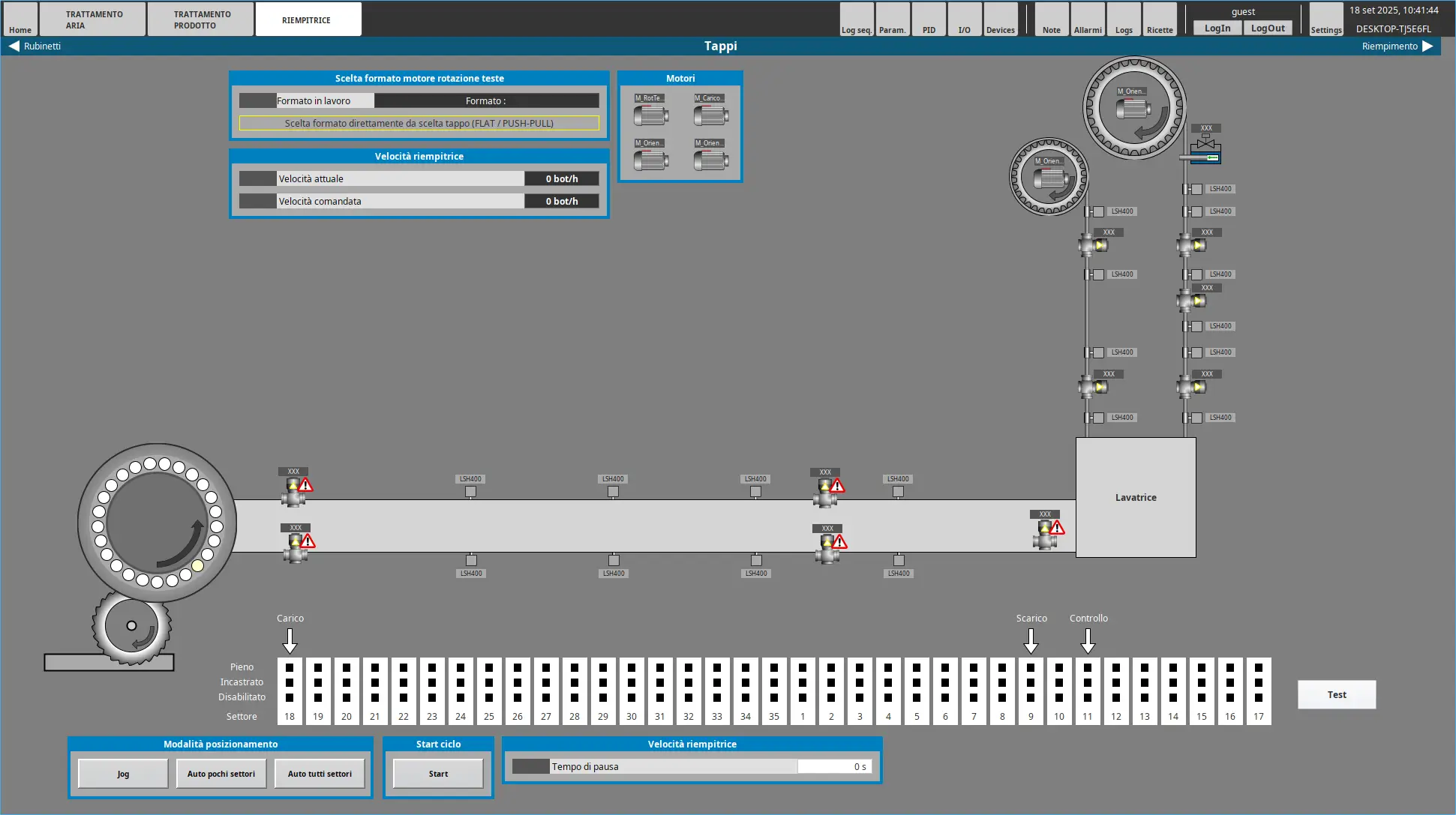

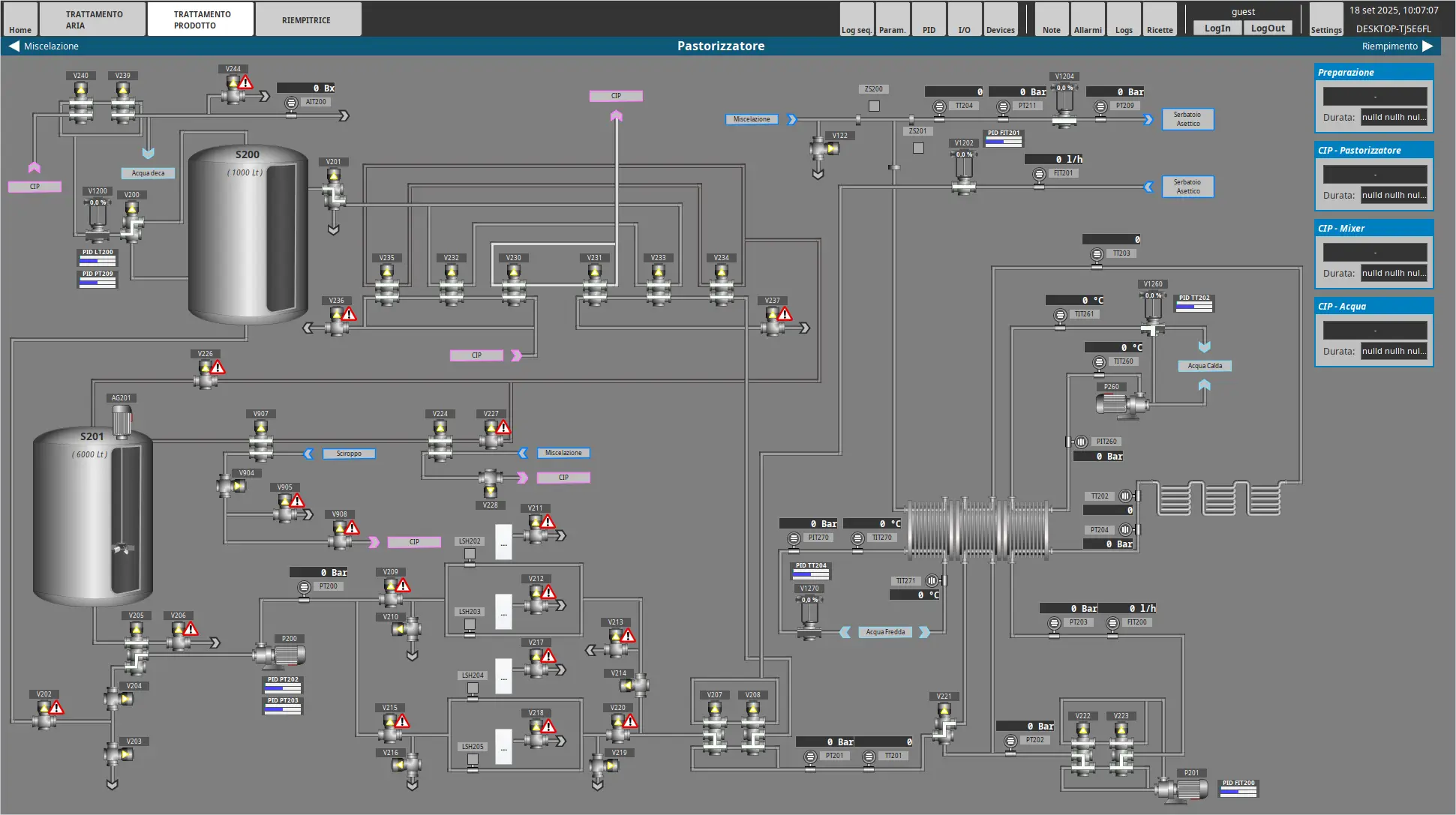

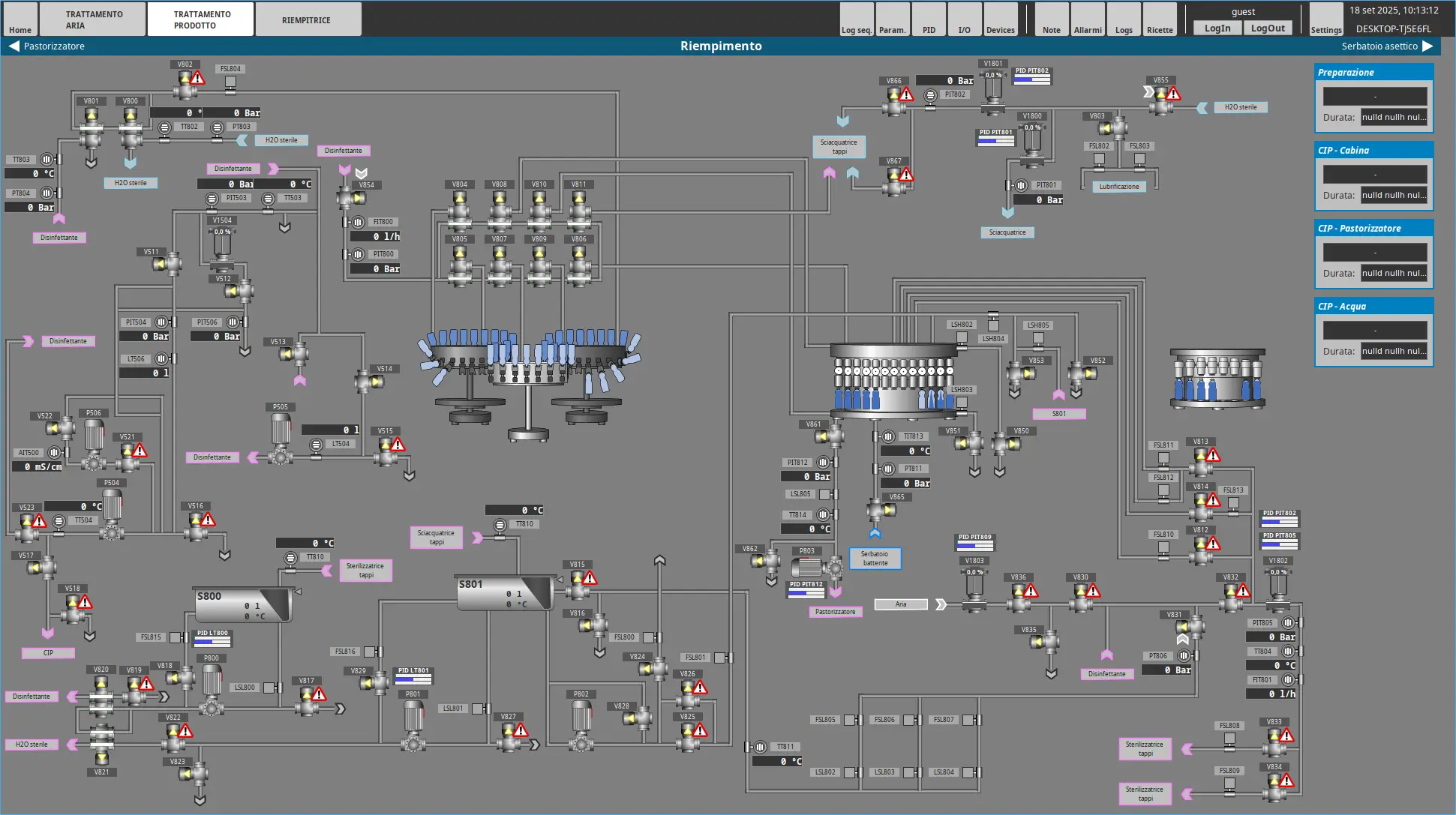

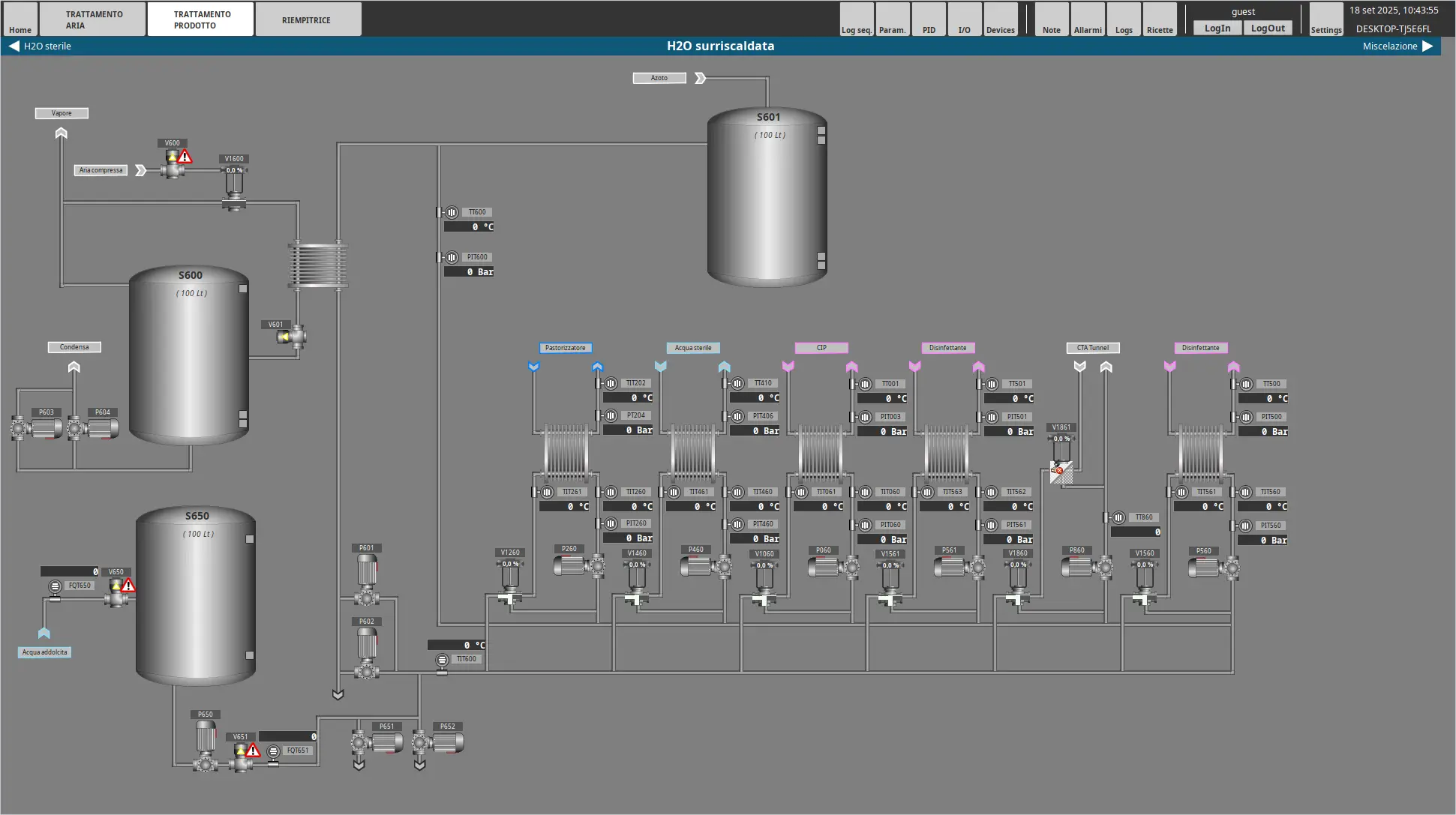

Per rispondere alle esigenze del cliente, Eureka System ha sviluppato un sistema di supervisione avanzato basato sulla piattaforma Ignition 8, capace di integrare in un’unica regia tutti i dispositivi e le logiche presenti sulla linea di imbottigliamento asettico.

Il primo passo è stato quello di superare l’eterogeneità dei controllori già installati: PLC Siemens e Beckhoff sono stati messi in comunicazione attraverso Kepware, creando un livello di integrazione multi-brand che consente di gestire la linea in modo uniforme e centralizzato.

Sulla base di questa architettura, è stata realizzata un’interfaccia operatore su misura con Ignition Vision: gli operatori possono visualizzare in tempo reale lo stato delle utenze, controllare le sequenze di produzione e intervenire rapidamente in caso di necessità. La chiarezza grafica e la personalizzazione dei comandi rendono la gestione quotidiana più semplice, riducendo il rischio di errori.

Per garantire il massimo controllo di processo, sono stati implementati trend grafici che consentono di monitorare costantemente variabili fisiche critiche come pressioni e temperature, parametri fondamentali in un impianto asettico. Questi dati, insieme a tutti gli allarmi e ai valori di processo, vengono storicizzati tramite i moduli Tag Historian e SQL Bridge, così da costruire un database affidabile e consultabile per analisi di performance, audit e tracciabilità della qualità.

Grazie all’integrazione dei moduli Vision, Tag Historian, SQL Bridge, OPC-UA e Core Driver, la soluzione si presenta come un sistema completo, scalabile e aperto a future evoluzioni, pronto a crescere insieme alle esigenze produttive del cliente.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Supervisione di linea con Ignition

Beverage

Italia, Veneto

2024

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.