Nata nel 2004 come System Integrator, oggi Eureka System si dedica allo sviluppo di soluzioni di automazione su misura.

Anni di sviluppo di software industriale e di progetti di automazione e robotica, ci hanno portato ad acquisire competenze tecniche specifiche in molti ambiti e tecnologie, così da poter ideare sviluppare e integrare soluzioni su misura destinate ai più diversi processi produttivi.

In Eureka System sviluppiamo soluzioni su misura che nascono sempre dal software e comprendono spesso anche il design, la meccanica, e l’elettronica.

Dall’analisi tecnica, allo sviluppo software, alla messa in servizio dell’automazione: ogni progetto viene seguito con un metodo di lavoro ben consolidato.

Software e soluzioni personalizzate, affidabili e innovative, sviluppate su misura con un metodo di lavoro ben consolidato.

Scopri tutte le potenzialità dei nostri software:

La nostra storia è la nostra esperienza, costruita negli anni sviluppando progetti di automazione per i più diversi settori industriali.

Nel corso degli anni, Eureka System ha ampliato la propria offerta in termini di soluzioni, servizi, e tecnologie utilizzate e integrate. Questo ci ha permesso di sviluppare internamente una vasta esperienza settoriale e multidisciplinare.

Espressione concreta delle competenze tecniche di Eureka System, AgiLAB è allo stesso tempo una showroom e un laboratorio interattivo robocentrico dedicato allo Smart Manufacturing.

Sviluppata per emulare in modo agile un processo produttivo ottimizzato in ottica 4.0, AgiLAB dimostra concretamente il ruolo del software nell’innovazione di processo.

Il committente è un’azienda costruttrice di impianti per il trasporto di materiali granulari che opera nel settore siderurgico e che fornisce soluzioni per la movimentazione di materie prime a elevata variabilità quali allumina e coke.

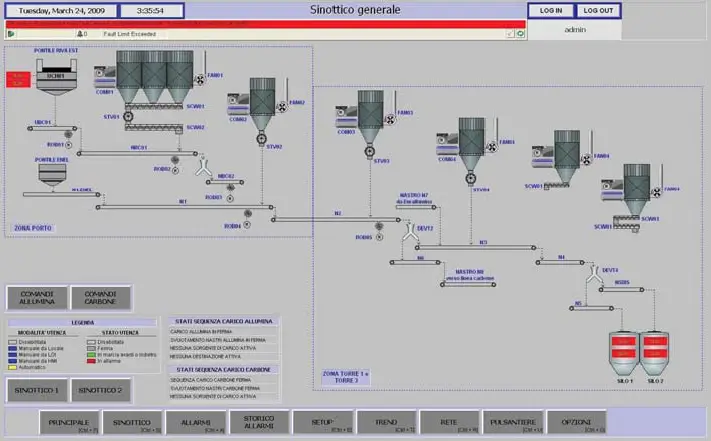

L’impianto oggetto dello use case serve porti e banchine per trasferire materiale da navi a diverse destinazioni interne allo stabilimento, interfacciandosi con sistemi di pesatura dinamica e con impianti di recupero polveri. Il cliente richiedeva una soluzione integrata, robusta e certificata per un ambiente severo (marino e industriale), con requisiti di continuità operativa e scambio dati verso sistemi di livello superiore.

Il bisogno principale era garantire un trasporto affidabile e un controllo preciso del dosaggio di allumina e coke partendo da sorgenti selezionabili (le navi da porto) verso destinazioni multiple, mantenendo la tracciabilità delle quantità e la gestione delle portate.

Inoltre il cliente richiedeva il monitoraggio continuo delle pesate dinamiche, l’integrazione con sistemi di recupero polveri, una diagnostica avanzata per individuare rapidamente malfunzionamenti e una comunicazione dati sicura e ridondante su lunghe distanze, dalla banchina alla sala controllo. Le condizioni operative imponevano componenti e interfacce resistenti agli agenti marini e la possibilità di operare anche da postazioni mobili a bordo nave.

Abbiamo progettato e consegnato un sistema di automazione end-to-end che integra hardware, software e impianto elettrico per garantire il trasporto e il controllo di dosaggio di allumina e coke nelle condizioni severe di una banchina portuale.

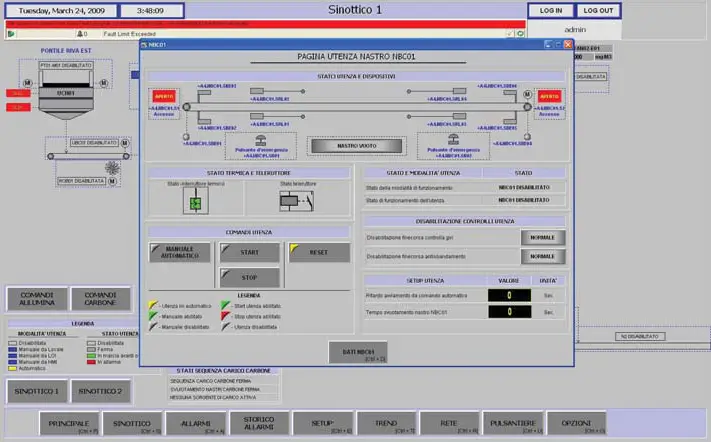

L’architettura di controllo poggia su PLC ControlLogix 5000 di Rockwell Automation con due CPU master complete di rack e remote I/O, che dialogano con pannelli operatore PanelView (due PanelView 1500 touch e un PanelView Plus 600) e con la supervisione installata su un PC di sala controllo. La comunicazione di campo è stata realizzata con ControlNet per i comandi macchina e con una rete Ethernet ridondata su fibra ottica per le lunghe tratte: in totale sono stati stesi e cablati 2 km di fibra ottica e 18 km di cavi con relativa canalizzazione, a garanzia di continuità e robustezza. Per le operazioni a bordo nave abbiamo previsto un pannello operatore Wi-Fi trasportabile, collegato via ethernet/wifi per lo scambio dati in mobilità.

Sul fronte impiantistico e elettrico abbiamo costruito i quadri di comando e controllo in carpenteria Rittal, distribuendoli in cubicoli e confezionando anche un quadro alloggiato in container di nostra fornitura. L’avviamento dei motori è gestito attraverso avviamenti diretti, soft-start e inverter opportunamente integrati con il PLC; le pulsantiere destinate all’ambiente marino sono state realizzate in resina termoindurente IP68 per assicurare protezione e durabilità. Per la raccolta segnali e il collegamento dei sensori abbiamo installato 24 junction box e connesso 25 macchine con relative utenze, oltre a predisporre 8 postazioni di comando locale, alcune dotate di HMI, per consentire controllo distribuito e interventi rapidi.

Il software sviluppato monitora e regola in tempo reale portate e dosaggi aggregando i dati provenienti dalle pesature dinamiche Thermo Ramsey; la soluzione esegue la consuntivazione automatica delle quantità movimentate, registra log diagnostici e segnala anomalie tramite una diagnostica avanzata progettata ad hoc. La piattaforma è stata parametrizzata per inviare dati strutturati ai livelli superiori della rete cliente, abilitando reportistica e KPI utili per controllo di processo e integrazione IT. Infine, l’intero sistema è stato configurato con profili di accesso multi-livello, per garantire sicurezza operativa e separazione dei ruoli durante le attività di supervisione e manutenzione.

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Automazione industriale

Trasporto granulati & Navale

Italia

2009

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.