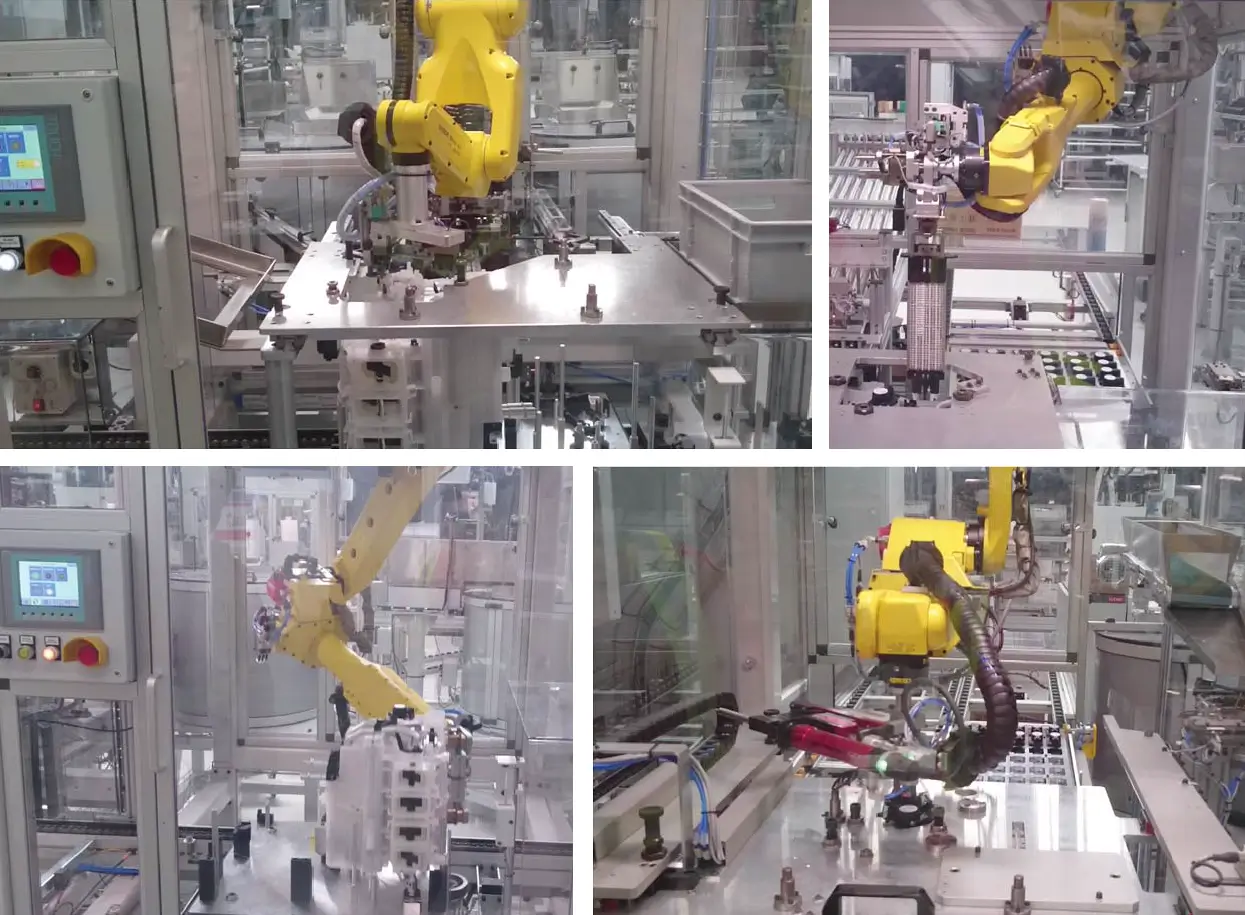

Impianto robotizzato per l’assemblaggio automatico di componenti automotive

- 15/10/2014

- 4 minuti di lettura

L'azienda cliente

Il committente è un’azienda italiana specializzata nella progettazione e realizzazione di impianti automatici per il settore automotive.

Il cliente fornisce linee complete per l’assemblaggio di componenti automobilistici e si è rivolto a Eureka System per integrare e validare un impianto robotizzato destinato alla produzione di condizionatori per autoveicoli. Il progetto richiedeva un approccio di sistema: elettronica, software e integrazione robotica in un contesto produttivo con vincoli di sicurezza e variabilità di prodotto.

La necessità

L’impianto doveva gestire in modo affidabile l’assemblaggio di differenti modelli di condizionatori, coordinando stazioni automatiche e manuali. Era richiesta la movimentazione dei pezzi su due piani e l’integrazione di una flotta di robot antropomorfi FANUC e SCARA.

I requisiti principali erano: integrazione rapida con PLC e periferie esistenti, gestione parametricamente diversa delle routine robotiche a seconda del modello, elevati livelli di sicurezza funzionale (SIL 3) e comunicazioni robuste su reti industriali (Profibus, AS-I, Ethernet). Inoltre era fondamentale centralizzare il controllo e la supervisione per ridurre tempi di setup e facilitare manutenzione e diagnostica.

La soluzione sviluppata

Noi di Eureka System abbiamo seguito l’intervento in modo end-to-end, occupandoci di progettazione elettrica, realizzazione dei quadri principali e locali, sviluppo del software delle singole stazioni automatiche e del software di governo dei robot antropomorfi.

L’architettura di controllo è basata su PLC Siemens S7-300, con due CPU Siemens 315-2F PN/DP e due CPU Siemens 317-2F PN/DP, che comunicano con WAGO tramite Profibus DP e con le reti AS-I per le antenne RFID. La sicurezza è gestita dal PLC in combinazione con schede I/O e funzioni safety dedicate, raggiungendo requisiti di sicurezza fino a SIL 3. La rete Ethernet è dedicata alla supervisione e all’interfacciamento con i PC HMI/SCADA.

Per il controllo robotico abbiamo sviluppato il software di comando e controllo per 13 robot antropomorfi FANUC e 2 robot SCARA DENSO. Le operazioni robotiche includono sequenze di assemblaggio, avvitatura e movimentazione dei blocchi di condizionamento, parametrizzate per adattarsi ai diversi modelli di condizionatore prodotti. I parametri di processo (tempo, coppia di avvitatura, traiettorie di presa) sono gestiti centralmente e distribuiti via Profibus alle unità robotiche.

Dal punto di vista dell’hardware e delle comunicazioni l’impianto integra:

- 82 nodi valvole FESTO;

- 4.664 I/O digitali e analogici distribuiti su 24 nodi Profibus DP e 16 schede di comunicazione seriale RS232;

- 5 quadri principali di potenza e controllo e 12 quadri locali di stazione;

- 16 pannelli touch Siemens KTP600 per operatori e diagnostica locale;

- 6 assi con INDRADRIVE Cs Bosch Rexroth;

- 4 reti PROFIsafe per funzioni safety e 4 reti AS-I per sensori/attuatori specifici;

- una rete Ethernet dedicata alla supervisione e integrazione con i sistemi aziendali.

Questa integrazione hardware-software consente il passaggio automatico dei pallet su due livelli tramite trasporti a catena e trasferitori, sincronizzando stazioni automatiche e interventi manuali quando necessario, con tracciabilità e diagnostica in linea.

I vantaggi ottenuti

- Affidabilità operativa: l’architettura redundante e la gestione centralizzata dei parametri robotici hanno ridotto la variabilità di processo e incrementato la stabilità delle produzioni multi-modello.

- Sicurezza e conformità: l’adozione di funzioni safety su PLC e reti PROFIsafe ha permesso di raggiungere i livelli di sicurezza richiesti (SIL 3), minimizzando rischi per operatori e componenti sensibili.

- Manutenibilità e diagnostica: l’uso esteso di pannelli HMI KTP600 e la centralizzazione delle informazioni su Ethernet facilitano interventi di manutenzione, riducono i tempi di fermo e velocizzano la risoluzione dei guasti.

- Flessibilità produttiva: le routine robotiche parametrizzabili per modello consentono cambi produzione rapidi e una gestione efficiente delle varianti di prodotto, agevolando produzioni HMLV (High-Mix Low-Volume).

- Integrazione e controllo: la soluzione ha reso possibile un controllo unico dell’impianto, dalla movimentazione pallet alla gestione dei robot antropomorfi, semplificando l’integrazione con sistemi aziendali esistenti e future estensioni.

Questo progetto dimostra come una progettazione integrata, unita a un’attenzione pratica alla sicurezza e alla manutenzione operativa, permetta di trasformare un impianto complesso in un asset produttivo affidabile, scalabile e facilmente gestibile.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Condividi l'articolo:

Soluzione

Sistemi robotici speciali

Settore

Automotive

Location

Italia

Anno d'integrazione

2014

Tecnologie integrate

- Robot antropomorfi FANUC

- Robot SCARA DENSO

- PLC Siemens S7-300

- CPU Siemens 315-2F PN/DP e 317-2F PN/DP

- Reti industriali Profibus, PROFIsafe, AS-i ed Ethernet

- I/O WAGO serie 750

- Pannelli HMI Siemens KTP600

- Azionamenti Bosch Rexroth INDRADRIVE Cs

- Valvole FESTO

- Antenne RFID su rete AS-i

- Quadri elettrici di potenza e controllo

Attività svolte

- Progettazione elettrica

- Fornitura hardware

- Realizzazione dei quadri elettrici principali e locali

- Sviluppo software delle stazioni automatiche

- Programmazione robot

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.