Flessibilità e automazione al servizio del settore elettronico

L'azienda cliente

Il cliente di questo progetto è un’azienda veneta che si occupa della progettazione, costruzione e vendita di componenti magnetici a bassa e media tensione, trasformatori e reattori elettrici per diverse applicazioni, tra cui sistemi di telecomunicazione, costruzioni navali, elettronica di potenza, centrali nucleari e costruzioni offshore.

La necessità

Con oltre 30 anni di esperienza nel settore, l’azienda si distingue per l’alta qualità dei suoi prodotti e per la sua capacità di soddisfare le esigenze di clienti diversificati.

È stata proprio l’esigenza di soddisfare vari tipi di clienti in mercati e settori differenti a spingere l’azienda a cercare una soluzione per ottimizzare il processo di stesura delle guarnizioni poliuretaniche sui diversi modelli di componenti prodotti. L’obiettivo era di ridurre i tempi di setup, aumentare l’efficienza produttiva e automatizzare quello che in definitiva era un processo altamente dinamico.

La soluzione sviluppata

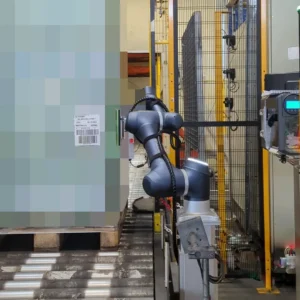

Con Europoliuretani, l’azienda che si occupa di fornire il materiale poliuretanico e le macchine per erogarlo, Eureka System ha installato presso lo stabilimento produttivo del cliente un CAM-robot.

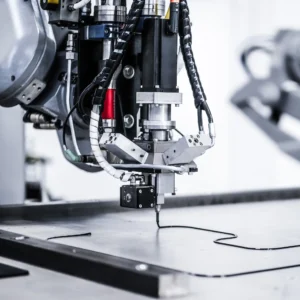

Si tratta di un sistema robotico dotato di un braccio meccanico di alta precisione, una testa di erogazione per la stesura delle guarnizioni in poliuretano, e un software interamente sviluppato da Eureka System che si occupa di elaborare i disegni CAD dei pezzi per generare automaticamente i percorso che il robot seguirà per erogare la relativa guarnizione. Questo è in breve il cuore del CAM-robot. Ecco passo-passo come funziona.

Si parte da un disegno CAD, una sorta di mappa digitale che descrive la geometria del pezzo in lavoro. Questo file .dxf viene importato in ROSETTA, il software del CAM-robot che elabora il disegno e genera automaticamente il percorso che il robot dovrà seguire per erogare la guarnizione con precisione millimetrica. Il software è in grado di gestire disegni CAD di diverse complessità e utilizza algoritmi avanzati per generare un percorso di erogazione della guarnizione che tiene conto della geometria del pezzo, delle caratteristiche della guarnizione e delle capacità del robot.

Prima di mettere in azione sul pezzo il robot antropomorfo, però, c’è un passaggio importante: la simulazione. Il software esegue, infatti, anche una prova virtuale della lavorazione che consente di visualizzare il percorso robotico in anticipo, come se facesse un giro di prova per evitare errori o anomalie durante l’esecuzione reale. L’operatore può utilizzare la simulazione per ottimizzare il percorso robotico prima di eseguirlo.

A questo punto il programma robotico viene inviato al controllore Keba, il cervello che coordina i movimenti del robot con grande precisione. L’operatore può monitorare l’intero processo su un pannello di controllo, ma non solo: il CAM-robot consente anche all’operatore di intervenire modificando i parametri di erogazione e altri parametri di lavoro.

L’interfaccia è intuitiva e, unita alla flessibilità del robot, permette di gestire diversi tipi di lavorazioni, adattandosi anche a geometrie molto complesse. Inoltre, il CAM-robot può essere integrato con altri sistemi di produzione, come taglio o assemblaggio, per creare una vera e propria linea automatizzata.

La sicurezza è fondamentale: il sistema è dotato di sensori di sicurezza per proteggere l’operatore e l’ambiente di lavoro, nonché per evitare collisioni. Il controllore Keba e un sistema di laser scanner garantiscono l’arresto del robot in caso di prossimità dell’operatore.

I vantaggi ottenuti

Gestione di diversi tipi di lavorazioni:

- Adattabilità a geometrie complesse e lotti produttivi variabili.

Creazione e modifica di percorsi di erogazione:

- Interfaccia software intuitiva.

- Possibilità di scrivere, modificare, archiviare e richiamare i percorsi.

Gestione di parametri specifici:

- Quote di erogazione.

- Punti di avvio/stop del tool.

- Velocità di lavorazione.

- Punti di riposo, pulizia e pre-colata della testa erogatrice.

Il CAM-robot rappresenta una soluzione innovativa e completa per l’automazione del processo di stesura delle guarnizioni poliuretaniche. La sua flessibilità, affidabilità e sicurezza lo rendono un sistema ideale per le aziende che operano in settori industriali caratterizzati da variabilità elevata e volumi ridotti.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Soluzione

CAM-robot

Settore

Industria elettronica

Location

Italia, Veneto

Anno d'integrazione

2023

Tecnologie integrate

- CAM-robot con COMAU modello Smart 5 NJ-110-3.0

- Controllore KEBA

- Applicativo software ROSETTA

- Web Interface

- Servo motori brushless sincroni

- Quadro elettrico del macchinario

- Postazione HMI industriale

Attività svolte

- Progettazione e fornitura parte elettrica

- Fornitura robot

- Software PLC

- Software HMI

- Software ROSETTA per interpretazione G-code

- Collaudo e messa in servizio

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.