Come vengono classificati i robot industriali?

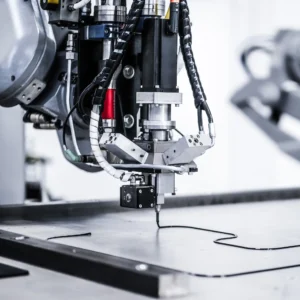

Negli ultimi decenni, l’evoluzione della robotica ha trasformato profondamente vari settori industriali, migliorando l’efficienza e la precisione di moltissime operazioni produttive diverse tra loro. Ma come possiamo districarci in questo panorama tecnico e categorizzare uniformemente delle tecnologie così versatili?

Ebbene, i robot sono effettivamente classificati in diverse maniere, con una certa omogeneità tra le fonti. Le classificazioni più utilizzate fanno riferimento alla loro genesi (classificazione cronologica), alle loro caratteristiche (classificazione funzionale) e alle loro funzionalità (classificazione morfologica). Ecco i dettagli di alcune delle principali classificazioni della robotica.

Classificazione cronologica dei robot industriali

I robot sono stati divisi in generazioni in base al loro sviluppo storico:

Prima generazione

I robot di prima generazione sono una parte storica dell’automazione industriale, una prima alternativa alle operazioni manuali ripetitive. Si tratta dei primi robot industriali sviluppati e implementati nelle fabbriche e negli ambienti di lavoro. I robot di questa generazione erano fondamentalmente macchine programmabili che non avevano la capacità di controllare realmente la modalità di esecuzione del compito; inoltre, non avevano comunicazione con l’ambiente esterno.

Questi robot sono caratterizzati da una serie di caratteristiche che li differenziano molto dalle generazioni successive.

- Programmazione fissa: gestiti da un software che li istruiva in ogni aspetto delle operazioni da effettuare, i robot di prima generazione erano programmati per eseguire compiti ripetitivi e specifici. La loro programmazione era rigida e non poteva essere facilmente modificata senza un intervento significativo sul codice.

- Movimenti semplici: questi primi robot erano in grado di eseguire movimenti semplici e predefiniti. Tipicamente, i loro compiti includevano operazioni lineari come saldatura, verniciatura e movimentazione di materiali.

- Assenza di sensori complessi: i robot di prima generazione non avevano sensori avanzati per l’interazione con l’ambiente circostante. Erano privi di qualsiasi capacità di percezione avanzata data oggi ad esempio dalla visione artificiale o da sofisticati sensori tattili.

- Controllo sequenziale: il controllo dei robot era di tipo sequenziale, con azioni che venivano eseguite in una determinata sequenza prestabilita. Non c’era capacità di adattamento in tempo reale ai cambiamenti dell’ambiente.

- Utilizzo in ambiente controllato: erano robot progettati per lavorare in ambienti altamente controllati e chiusi, dove le condizioni erano prevedibili e stabili.

- Alta ripetibilità: il principale vantaggio dei robot di prima generazione era l’alta ripetibilità delle operazioni.

Una caratteristica peculiare di questi robot è il forte rumore che producevano, quando i loro bracci si scontravano con i fermi meccanici costruiti per limitare il movimento degli assi. Per quanto riguarda gli attuatori, quasi tutti i robot di prima generazione utilizzavano attuatori pneumatici ed erano controllati da una sorta di “porte logiche” che fungevano da regolatori automatici. Tali porte logiche erano fondamentalmente camme che attivavano valvole pneumatiche o relè che controllavano elettrovalvole.

Con il tempo, i robot sono diventati più sofisticati, portando allo sviluppo di generazioni successive con capacità avanzate di adattamento e interazione con l’ambiente.

Seconda generazione

I robot industriali della seconda generazione (convenzionalmente compresi tra il 1968 e il 1977) utilizzavano servocontrollori che consentivano loro di eseguire sia movimenti punto-punto che percorsi continui.

La programmazione dei robot di seconda generazione era più sofisticata e flessibile rispetto a quella dei robot di prima generazione. Il loro sistema di controllo era costituito da microprocessori o da controllori logici programmabili (PLC) e potevano essere programmati anche da un operatore tramite un teach panel. Potevano venire programmati utilizzando linguaggi di programmazione avanzati e primi software di simulazione. Rispetto a quelli della prima generazione, questi robot potevano svolgere compiti più complessi, tuttavia, il loro livello di versatilità non era molto elevato, perché ogni robot aveva il proprio software, dedicato a un compito specifico.

Di conseguenza era molto difficile impiegare lo stesso robot per compiti diversi, poiché ciò avrebbe richiesto una modifica sostanziale del controllore e una riprogrammazione approfondita del software. Per quanto riguarda la diagnostica, i robot della seconda generazione non erano molto performanti, in quanto gli unici rapporti diagnostici che potevano produrre erano quelli relativi ai guasti, segnalati tramite spie luminose, senza alcun suggerimento relativo alla causa del guasto che veniva quindi demandata all’operatore.

Terza generazione

I robot di terza generazione sono caratterizzati da una maggiore interazione con l’operatore e con l’ambiente, ottenuta attraverso interfacce più o meno complesse. Questi robot sono dotati di servocomandi e possono eseguire compiti articolati, anche molto diversi tra loro, con spostamenti da un punto all’altro o lungo percorsi continui.

La programmazione può avvenire sia on-line sia off-line, collegandosi a un PLC o a un PC, che permette di utilizzare un linguaggio di alto livello per la programmazione dei movimenti e consente di interfacciare i robot con altri software o database. La possibilità di programmare ad alto livello e off-line ha ampliato le potenzialità operative dei robot: ad esempio, è stato possibile elaborare i dati provenienti da dei sensori per regolare i movimenti del robot tenendo conto dei cambiamenti nell’ambiente (ad esempio, cambiamenti nella posizione e nell’orientamento dei pezzi). Inoltre, le capacità diagnostiche sono state notevolmente potenziate: questi robot potrebbero produrre non solo un’indicazione del rilevamento di un guasto, ma anche un rapporto sulla posizione e sul tipo di guasto.

Quarta generazione

Si tratta della generazione ad oggi in forte adozione e ancora in corso di sviluppo. Questa quarta generazione di robot industriali è caratterizzata da una perfetta e totale integrazione del robot con gli altri sistemi presenti nell’ambiente di lavoro, nonché dall’utilizzo di sensoristica avanzata. Si parla ad esempio di Visione Artificiale, reti di sensori ambientali, tool tattili e pinze altamente tecnologiche. Grazie ai sensori i robot possono ora “vedere” e “toccare” gli oggetti, muovendosi autonomamente nell’ambiente.

In questa generazione spiccano due tipologie di robot in forte crescita: la robotica mobile, con gli AMR o Autonomous Mobile Robot, e la robotica collaborativa, i cosiddetti cobot. Si dimostra fondamentale la collaborazione con l’uomo: infatti questi robot possono lavorare insieme all’uomo in modo efficace e soprattutto in sicurezza.

Questa generazione ha anche un certo grado di autonomia, o intelligenza. Nel campo dei robot mobili, come il nostro HELKO, si parla di navigazione autonoma, per cui è il robot a decidere come comportarsi in tempo reale in relazione al contesto.

Quinta generazione

L’avvento dell’Intelligenza artificiale generativa porterà con sé anche la quinta generazione di robot industriali, ossia robot dotati di AI on-board. Si prevede che questi robot saranno in grado di imitare autonomamente modelli di comportamento e saranno capaci di sviluppare intuizioni e creare nuove soluzioni se posti di fronte a un problema. In altre parole, potranno operare senza l’intervento umano in moltissimi casi. Saranno in grado di costruire nuovi algoritmi e verificarne in autonomia la coerenza rispetto ai compiti che devono svolgere o gli obiettivi che devono raggiungere. Parliamo di futuro, ma un futuro già alle porte!

Classificazione dei robot per morfologia

Tipicamente i robot vengono suddivisi e classificati in base alla loro morfologia, come abbiamo approfondito in questo articolo: 8 tipi di robot da conoscere.

- Robot cartesiani, anche conosciuti come robot xyz o ICS = Integrated Combination System.

- Robot antropomorfi, ossia i tipici bracci robotici a 6 gradi di libertà.

- Robot Scara: Selective Compliance Assembly Robot Arm, rapidi e flessibili per le attività di assemblaggio; sono particolarmente utilizzati nel settore della biomedica e della farmaceutica.

- Robot Delta, in genere impiegati per applicazioni di picking ad altissima frequenza.

- Robot mobili AMR ideali per soluzioni di logistica integrata, per automatizzare le operazioni di trasporto e movimentazione di materiali.

- Robot Gantry: simili ai robot cartesiani, i Gantry risultano ideali per numerose applicazioni industriali, tra cui Pick and Place, smistamento, etichettatura, misurazione, automazione di controlli e ispezioni, e movimentazione ripetitiva di materiali.

Classificazione per funzione

Un’altra classificazione dei robot può essere basata sulle loro funzioni specifiche. Ad esempio:

- Robot industriali, generalmente utilizzati principalmente per eseguire operazioni di Pick & Place di vario tipo in fabbriche e impianti di produzione.

- Robot logistici come gli Autonomous Mobile Robot o le applicazioni robotiche di etichettatura come IMPRONA o i pallettizzatori.

- Robot domestici che sempre più aiutano nella pulizia, nella manutenzione dei giardini e nella gestione delle case.

- Robot educativi, utilizzati per aiutare gli studenti a comprendere meglio l’informatica e il coding.

- Robot medici, una delle ultime frontiere della sanità per eseguire procedure mediche complesse e spesso impiegati anche nell’assistenza alle persone con determinate disabilità.

- Robot militari in supporto a operazioni militari e ricognizione outdoor e indoor.

La robotica per Eureka System

Queste citate sopra sono solo alcune delle principali classificazioni dei robot, che possono variare a seconda delle fonti di riferimento e delle applicazioni specifiche. Si identificano, ad esempio, robot industriali e robot di servizio, tipicamente collaborativi. Altre classificazioni più tecniche raggruppano i robot a seconda al metodo di controllo utilizzato, dividendoli tra servo e non-servo robot.

In Eureka System possiamo affermare senza mentire che ne conosciamo la maggior parte. Nel tempo, infatti, ci siamo specializzati nello sviluppo di soluzioni di automazione su misura, sfruttando una vasta gamma di tecnologie integrate per soddisfare le esigenze uniche delle aziende. Siccome non crediamo nell’approccio “taglia unica”, non offriamo prodotti a catalogo, ma scegliamo sempre la tecnologia più adatta all’applicazione studiando preliminarmente le esigenze specifiche. Nel campo della robotica abbiamo integrato robot industriali di diversi marchi, tra cui Fanuc, Comau, Yaskawa, Staubli, Doosan. Una particolarità è il nostro approccio alla robotica mobile, di cui HELKO è l’applicazione più esemplare, caratterizzato da un forte team tecnico interno in grado di offrire soluzioni AMR interamente sviluppate su misura, dall’hardware al software.

Serve un’analisi più approfondita dell’applicazione da sviluppare? Contattaci: i nostri tecnici possono venire in aiuto sin dalle fasi preliminari del progetto.