Un MES custom per l’imbottigliamento bevande

L'azienda cliente

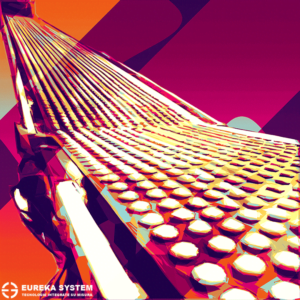

Un’azienda leader nel settore delle bevande, con una linea di imbottigliamento altamente automatizzata, necessitava di un sistema per la raccolta e l’analisi dei dati di produzione in tempo reale. L’obiettivo era quello di migliorare la visibilità e il controllo del processo produttivo, quantificare l’efficienza produttiva e identificare i colli di bottiglia.

La necessità

L’azienda si trovava ad affrontare diverse sfide:

- Mancanza di un sistema integrato: i dati di produzione erano raccolti manualmente da diverse fonti, rendendo difficile l’analisi e la identificazione dei problemi.

- Difficoltà nel monitorare l’andamento della produzione: l’assenza di un sistema di monitoraggio in tempo reale rendeva difficoltoso identificare i colli di bottiglia e prendere decisioni tempestive.

- Mancanza di dati per supportare decisioni strategiche: l’azienda non disponeva di dati dal campo affidabili per supportare decisioni strategiche relative al processo produttivo.

- Difficoltà nel calcolare l’OEE: l’assenza di un sistema automatizzato rendeva difficoltoso il calcolo dell’OEE (Overall Equipment Effectiveness) e di altri indicatori chiave di performance.

La soluzione sviluppata

Per far fronte a queste sfide, è stato sviluppato un MES (Manufacturing Execution System) su misura per quella specifica linea di imbottigliamento. Lo strumento sviluppato da Eureka System ha permesso di raccogliere dati dal comparto produttivo in tempo reale e fornire quelle informazioni al Management Aziendale.

Basato su un’architettura Client Server, il server ha il compito di collegarsi ad uno o più PLC dove si trovano i dati da raccogliere tramite standard di comunicazione OPC. I dati raccolti vengono memorizzati in un database SQL Server e possono essere analizzati in tempo reale con strumenti di Business Intelligence. Il modulo Client, distribuito su più postazioni, consiste in un’applicazione di tipo front-end che recupera i dati direttamente dal database server presentandoli in maniera chiara e completa sia in forma grafica che numerica.

Il MES ha diverse funzionalità, tra cui:

- Griglia con il resoconto delle causali di fermata per ogni zona definita, accompagnato da un grafico a barre in cui i dati sono esposti per numero di fermate e tempo totale.

- Presentazione in forma numerica e grafica del totale dei pezzi transitati nei vari punti della linea, utile ai fini statistici per determinare il numero di pezzi prodotti, scartati, utilizzati per il controllo qualità, eccetera.

- Visualizzazione in tempo reale dello stato delle macchine con differente colorazione a seconda della tipologia di fermata e la lista aggiornata di tutti gli eventi registrati relativamente a ogni macchina.

- Possibilità di inserimento di note aggiuntive relative alla causale di fermata; inserimento automatico di cause esterne come mancanza di energia, fermo programmato, ecc.

- Visualizzazione grafica del resoconto finale o parziale: dato un intervallo di tempo, è infatti possibile verificare le causali di fermata linea. La suddivisione della pagina in 3 grafi ci distinti permette di vedere rispettivamente l’andamento di velocità di produzione della linea, le fasi del processo e le zone che hanno causato la fermata. L’esposizione ottenuta attraverso un incrocio grafico di dati di varia natura offre all’utente il giusto colpo d’occhio per un’analisi rapida ed intuitiva; la possibilità di zoom di un particolare periodo rende l’analisi ancora più dettagliata.

- Calcoli di efficienza e rendimento visualizzati forma numerica, calcolo previsionale di fine del lotto di produzione in corso sulla base del numero di pezzi da eseguire e sul calcolo in tempo reale del rendimento linea.

- Storicizzazione dei lotti di produzione eseguiti nella linea completi di timestamp di inizio e fine, numero lotto e codice prodotto, filtrabili per intervallo di tempo.

I vantaggi ottenuti

- Il sistema acquisisce dati in tempo reale da tutti i PLC della linea di imbottigliamento, fornendo una visione completa del processo produttivo.

- Monitoraggio e analisi dei dati in tempo reale per identificare trend, anomalie e aree di miglioramento.

- Visualizzazione dei dati in forma grafica e numerica all’interno di report e dashboard progettati su misura per soddisfare le esigenze specifiche dell’azienda.

- Il MES calcola automaticamente diversi KPI, tra cui l’OEE, l’efficienza e il rendimento della linea.

- I dati di produzione vengono storicizzati nel database per eventuali analisi successive.

Questo progetto si avvicina a una tua esigenza?

Contattaci per eventuali domande o chiarimenti: verrai subito ricontattato da un membro del nostro team!

Soluzione

Sistemi MES/MOM

Settore

Alimentare

Location

Italia

Anno d'integrazione

2012

Tecnologie integrate

- PLC di linea

- Protocollo OPC-UA

- SO Windows

- Database SQL Server

- Strumenti di Business Intelligence

Scopri altri progetti simili

Perché alcuni Case Studies sono anonimi?

Nel rispetto della natura personalizzata dei nostri progetti di Automazione, molti Use Cases sono “no-brand”. Crediamo che la trasparenza sia fondamentale, ma allo stesso tempo teniamo in considerazione la sensibilità delle informazioni e il desiderio di riservatezza espresso dai nostri clienti.

Anche se non possiamo sempre divulgare nomi o dettagli specifici, ci impegniamo a condividere le storie di successo dei nostri progetti in modo anonimo. Attraverso questi esempi, illustriamo le sfide affrontate, le soluzioni sviluppate e i risultati tangibili ottenuti in diversi settori industriali.